随着汽车轻量化、个性化、电气化进程的飞速发展,激光加工被各大汽车厂商及上游零部件供应商广泛应用。因不断丰富的激光工艺,以及自动化集成,使得汽车工业成为激光加工应用最多的领域之一。欧美等工业发达地区中,50%-70%的汽车零部件使用激光加工技术制造。我国汽车产业庞大,产业链完整,激光技术市场需求巨大。

超大异形复杂工件的激光标刻

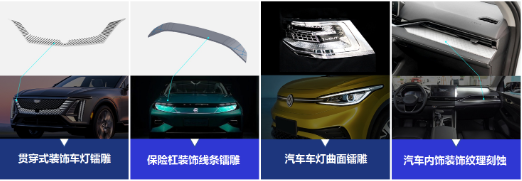

标刻在汽车行业上的应用十分广泛,从车身车架、轮毂轮胎、座椅中控、方向盘仪表盘、内外饰等,都有着激光标记的身影。激光标刻可实现整车及零部件的溯源与内饰外饰件个性化图案雕刻,丰富汽车工业设计等作用。

早期2D振镜加装场镜的激光装备,加工范围以小幅面的平面为主,如按键、仪表盘等小图标的标记。3D激光工艺是通过利用激光与3D动态聚焦技术,三维大幅面工件表层上瞬间调节激光光斑焦点,实现整个复杂构件一次性完整刻蚀,减少了拼接以达到更高的加工效率,还可以让设备结构更简单,集成便捷。

大幅面激光切割

在汽车制造中,皮革、织物、塑料等材料大量地 使用3D激光切割工艺,如汽车座垫织物、气囊布、注塑件水口等的切割。3D大幅面模切技术具有加工灵活和高效的特性,与传统的机械模切相比,具有以下几个特点:

1. 所见即所得,3D激光切割面对各式各样的模切需求,无需使用切割模具进行模切加工,切割图形可在激光软件内随意变换。因此大大提高了材料的利用率,减少了制造切割模具的成本与时间。

2. 加工效率高。振镜扫描切割,扫描速度快,动态性能好,在流水线高速切割系统中大量使用。

3. 更大的范围和更精细的切割。搭载动态聚焦系统的3D激光,采用前聚焦模式,可以实现更大的工作范围以及曲面加工,同时更小的聚焦光斑,其能量密度更高,切割过程热效应更小,切割边缘毛刺和热熔现象更小。

安全气囊3D激光切割

自动化大幅面异形件激光清洗、毛化

激光清洗和毛化都是用来对工件进行表面处理,为后面的工序提供合适的表面要求。

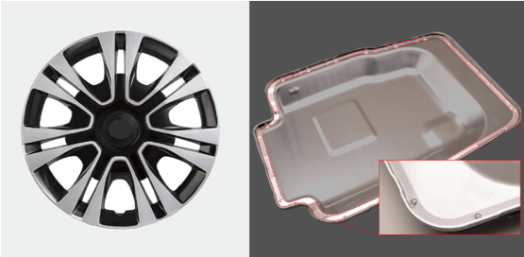

激光清洗主要是用来移除工件表面的油污等污染物或者漆层、保护膜等。如轮毂剥表面除漆:常用的汽车铝合金双色轮毂需要经过“生产前处理”→“打磨”→“喷粉”→“喷色漆”→“打磨”→“喷清漆”等工序,3D激光清洗主要替代喷漆后打磨工序,将轮毂异形表面的油漆清理干净。传统机械式打磨(磨光机、气动磨头),磨头消耗大,人员工作环境恶劣。激光清洗无耗材,无接触,打磨过程无需人员,效率高。

激光毛化的作用是在工件表面形成微坑,增大粗糙度,为后期油漆、胶水或焊接等工序增大附着力,3D激光毛化主要是加工异形工件,无需拼接,一致性好。比如盖板涂胶位置毛化应用。

通过加载动态聚焦系统的3D激光,可预先在控制软件中对工件模型设定合适参数,实现对异形曲面工件一次性均匀地进行清洗或毛化处理,整个加工过程效率高、一致性好,易实现自动化生产。

汽车轮毂激光剥漆、盖板毛化应用

激光扫描焊接

早期在汽车车灯焊接应用中,摩擦焊、热板焊接较为常见。随着主机厂对车灯焊接效果要求的提高,以及车灯造型设计趋于多样化和复杂化。在多种焊接技术效果对比,塑料激光扫描焊接以焊缝美观、焊接灵活、强度高等特点,成为车灯焊接技术中的“潜力股”。因此激光扫描焊接顺应趋势发展,成为车灯焊接工艺的选择方向之一。

车灯的外观造型多样化和复杂化,这对传统的2D激光扫描焊接提出了更大的挑战。3D动态聚焦技术通过软件导入车灯模型,利用动态聚焦系统控制激光,可对复杂的车灯进行曲面一次性无接触式扫描焊接加工。同时,动态聚焦系统能够进行更大幅面,无需拼焊。在异形复杂造型、贯穿式超大尾灯等款式的车灯中应用广泛。

激光浮雕、深雕

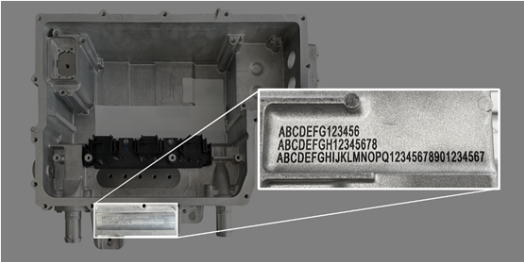

激光浮雕工艺,常见于汽车制造中的铸造模具,如缸体与轮毂等表面的型号、生产日期等信息刻印,在模具上刻上有一定深度的文字或条码,铸造后在铸件表面留下对应的内容。机床加工微小文字及图形难度大,激光3D浮雕轻松满足需求。激光3D浮雕工艺直接在软件导入三维数字建模,通过动态聚焦系统控制激光减材加工,实现浮雕字体以及倒角等效果。激光加工精度与效率高、无残余机械应力、可以实现更小尺寸的微雕等,在精密加工领域中不断发展。

汽车发动机编号曲面深雕

当激光从一种加工工具变成一种创新工具,有工艺内涵的动态聚焦系统位居功臣之列,专业开发动态聚焦系统的团队和企业被赋予了更多的期待。