0 前 言

随着时代的发展,船舶制造技术不断提升,造船材料和船舶设计也随着时代的变迁发生了变化。国务院批准发布的《船舶工业中长期发展规划》中明确地指出了产业规划的指导方针和发展目标,指导方针为深化改革、加快发展,坚持走新型工业化道路; 提高自主研发能力和船用设备配套能力,增强船舶工业核心竞争力;“引进来”和“走出去”并举,造船企业要重点引进消化吸收模块化舾装、高效焊接、切割等船舶建造关键技术和现代化造船生产管理技术。

激光切割技术随着时代的推进不断的开发和进步,激光功率也从住处的500w,1kW提升至如今的30kW及40kW。激光切割之所以能够大力发展,是因为它有着较于传统切割不能替代的比如切割质量好,切割速度快,安全无污染,切割材料种类多等优势特点。通常会应用到个大行业中比如航空航天、船舶制造、家具装饰、医疗器械、农林机械、汽车行业等行业。

激光焊接作为先进的焊接技术,有着焊接效率高,焊接质量好,焊材消耗少等特点。对于中厚板材,激光电弧复合焊作为目前先进的焊接技术,正应用到航空航天、轨道交通、工程机械、钢结构等行业。

激光清洗作为全新的金属表面处理技术,也在逐步应用到工业生产中。激光清洗可以清除金属表面油漆、铁锈、焊前金属氧化膜、焊后氧化层等。

奔腾激光作为浙江省尖兵计划研发项目-中厚板激光-电弧复合焊接关键技术与装备的发起者,提出船舶高效切割、焊接的整体解决方案。

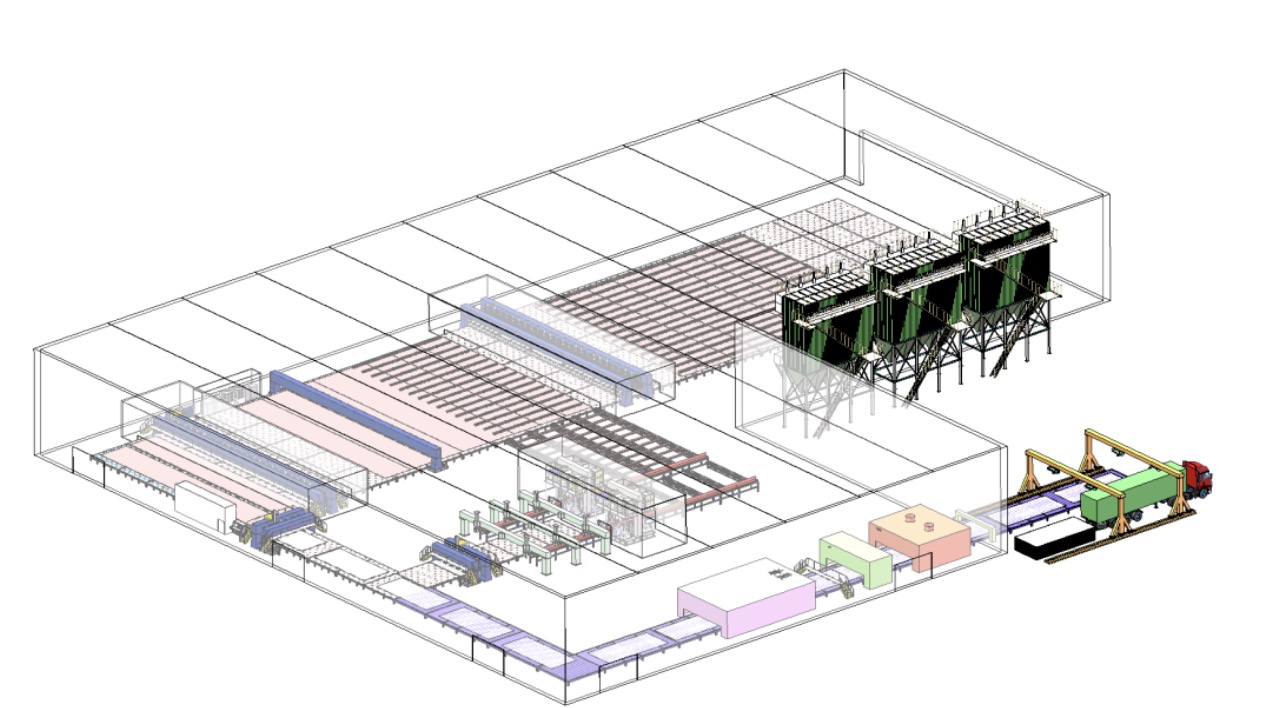

图1 布洛姆-福斯造船厂

1 激光切割与焊接在造船中的整体解决方案

奔腾激光结合了国外德国迈尔造船厂、布洛姆-福斯造船厂,国内中集来福士造船厂激光电弧复合焊的使用情况,提出了该整体解决方案。

该整体方案采用流水线作业,包含来料处理模块、船板激光切割模块、T Beam 翼板、腹板激光下料模块、船板激光电弧拼焊模块,T Beam激光电弧复合焊模块、船板与T Beam激光电弧复合角焊模块等。

图2 激光切割与焊接在造船中的整体解决方案图

1.1 来料处理模块

来料处理模块包括通过对板材采用“来料—除污—喷丸—校正—涂装—输送”等自动化系统。该模块采用自动化设计,板料在流水线上移动,完成预处理。减少了板材的吊装与转运,节省人力和物力。

1.2 船板激光切割模块

船舶制造业主要以钢板材料为主,切割需求主要来自于船板、T-beam组件等下料。该方案采用奔腾BULL系列大幅面激光切割机,可以将切割幅面拓展至宽20米,长度60米,满足绝大多数板材下料切割需求。

通过激光切割得到的船体钢板,割缝质量好,切口面垂直性好,无挂渣,氧化层薄,表面光滑,无需二次加工,可直接焊接,且热变形小,曲线切割精度高,减少配合工时,实现无障碍切割精密船板。

另外,激光切割机在应对中厚板加工非常有优势,速度相较于传统等离子切割要快,并且随着功率的升高,其切割10mm-50mm碳钢板材速度会不断增加。同样的,随着功率的升高,碳钢板极限切割厚度也在不断增加。

图2 BULL超大幅面切割机

1.3 船板激光电弧复合拼焊模块

传统船板拼焊一般采用气保焊和埋弧焊接工艺方法。对于厚度较大的板材,需要进行开坡口,多层多道焊接。部分位置的船板,因为厚度大,需要正面焊接完成后进行翻面焊接。制造工序繁琐,需要整个焊接过程需要消耗大量的人力和物力。

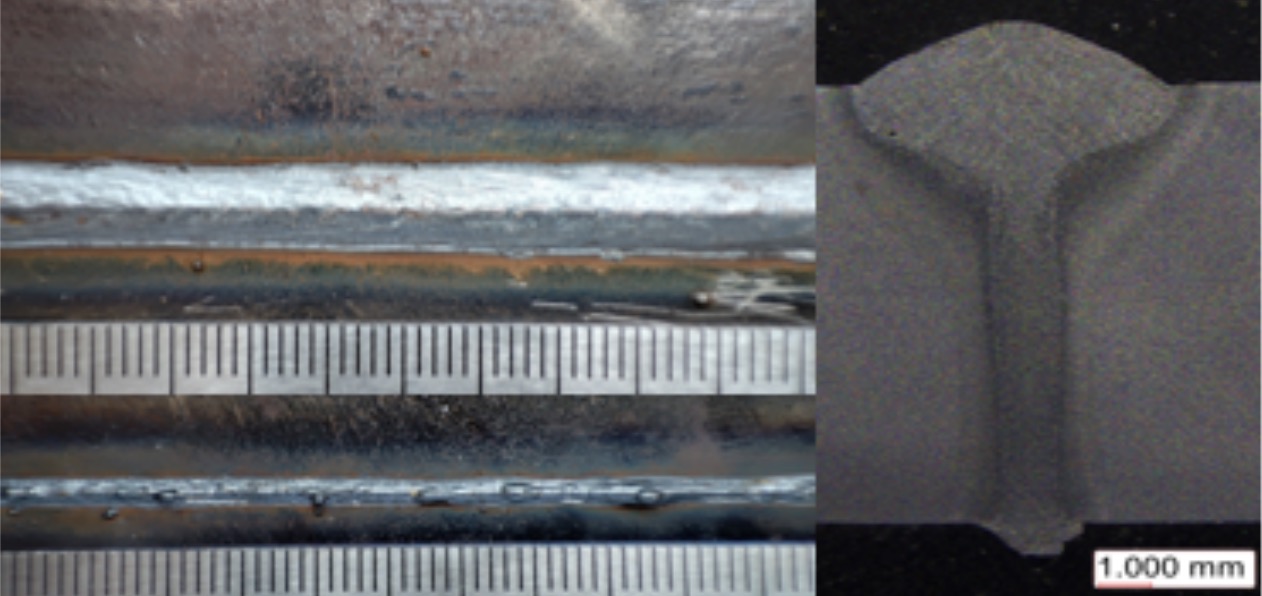

对于激光电弧复合焊,可以实现厚板不开坡口情况下的单面焊双面成形。其焊接速度一般能达到1.2m/min以上甚至更高,焊接效率达到传统焊接方式的5-8倍。焊接完成后板材成型效果更好,不需要对焊缝进行二次加工。

图3 激光电弧复合焊缝图

在船板激光电弧复合拼焊模块,奔腾激光提出了大型双龙门激光电弧复合焊的方案。双龙门作为复合焊接头的运动机构,也作为工装夹具载体。在双龙门中心位置,布置盘型铣刀,对运输来的船板进行端面机械加工,防止切割氧化层参杂到熔池中影响焊接质量。

同时,在激光复合焊接头前设置激光清洗头,激光清洗来去除拼缝位置表面油漆,防止油漆对焊接的影响。

图4 奔腾激光大型高架龙门激光电弧复合焊接机

1.4 T Beam激光电弧复合焊模块

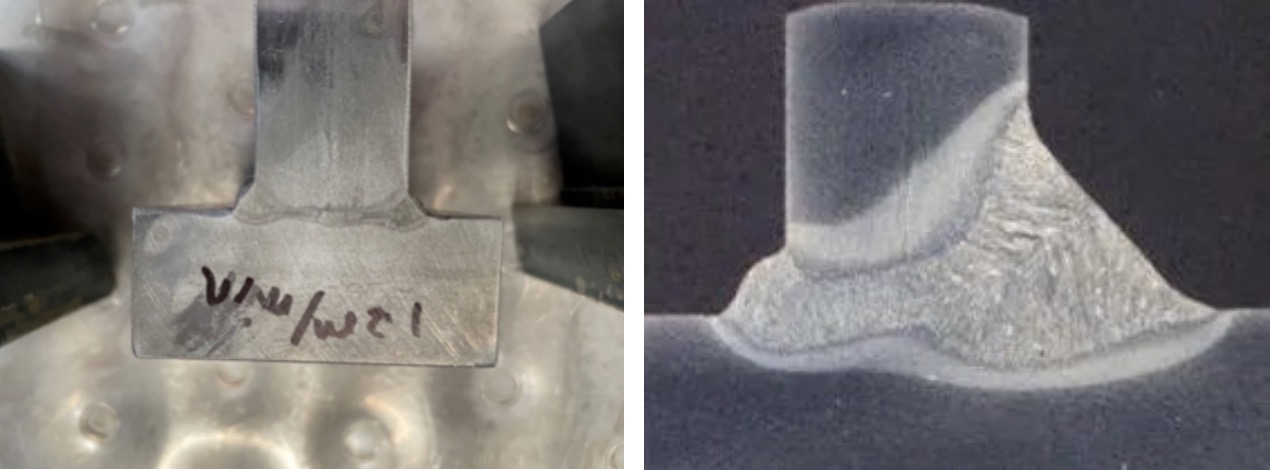

传统T Beam焊接一般采用组焊校一体机,采用埋弧或者二保焊热源。其焊接速度一般为0.3-0.5m/min,需要两侧同时焊接。焊接时需要消耗大量的焊丝和焊剂。焊接完成后的T型梁变形大,校正效率也较低。

基于此工况,奔腾激光研发了T型钢激光电弧复合焊接专机。该专机主体结构与传统组角焊一体机相似。该专机采用激光和电弧双热源。双热源可以提高焊接效率,降低焊缝热输入量。

图5 T型钢激光电弧复合焊焊缝

图6威克双头激光电弧复合焊接机

1.5 船板与T beam激光电弧复合焊模块

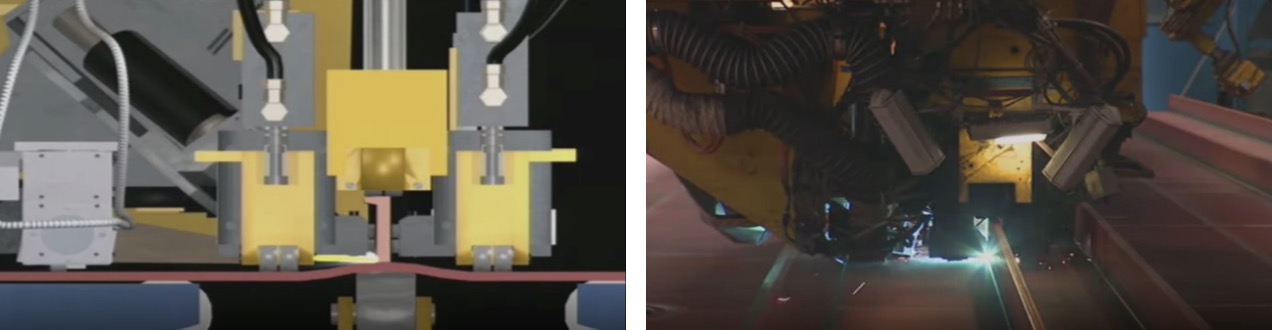

传统的船板与T Beam角焊采用人工组对、手工点焊、小车连续焊接的方式。相较于国外的先进焊接技术,其生产模式落后,焊接变形大,且生产效率低。

基于此,奔腾激光提出了船板与T Beam激光电弧复合角焊方案。在该方案中,采用激光电弧双热源。激光以小角度入射到船板与T Beam焊缝处。焊接完成后的焊缝可实现单面焊接双面成形。相比传统的小车式弧焊,其生产效率提高5-8倍,焊材消耗可降低3倍以上,是替代传统焊接的最佳方法。

图7 船板与T Beam激光电弧复合焊接示意图

综上,从板材的来料-下料切割-焊接成型-出库组装,奔腾激光可以提供完整的解决方案。奔腾激光作为外资控股企业,其技术是国际化,设备国产化,服务实现了本地化。日益激烈的竞争带动市场对船舶智能制造工序、造船材料安全性、可靠性及质量等要求的提升。传统的船舶制造中的切割焊接技术必定会被新技术所取代。激光被称为“最快的刀”、“最准的尺”、“最亮的光”,因其高精度、高效率等的特点,不论是平面切割还是焊接,激光技术应用必定会在造船业智能制造过程中占据中流砥柱的位置。

2 激光清洗技术在船舶修造中的应用

激光清洗技术是一项非常有潜力,也是逐渐改变工业环保的一项重要技术。近年来,中国对于环境保护政策越来越严格,我国的激光清洗市场需求量增长迅速。

激光清洗是通过用激光束照射从固体(或有时为液体)表面去除材料的过程。在低激光通量下,材料被吸收的激光能量加热并蒸发或升华。在高激光通量下,材料通常会转换为等离子体。

与机械摩擦清洗、化学腐蚀清洗、液体固体强力冲击清洗、高频超声清洗等传统清洗方法相比,激光清洗具有明显的优点。

激光清洗是一种绿色的清洗方法,不需使用任何化学药剂和清洗液,清洗下来的废料基本上都是固体粉末,体积小,易于存放,可回收,可以轻易解决化学清洗带来的环境污染问题;

传统的清洗方法往往是接触式清洗,对清洗物体表面有机械作用力,损伤物体的表面或者清洗的介质附着于被清洗物体的表面,无法去除,产生二次污染,激光清洗的无研磨和非接触性使这些问题迎刃而解;

激光可以通过光纤传输,与机器手和机器人相配合,方便地实现远距离操作,能清洗传统方法不易达到的部位,这在一些危险的场所使用可以确保人员的安全;

激光清洗能够清除各种材料表面的各种类型的污染物,达到常规清洗无法达到的清洁度。而且还可以在不损伤材料表面的情况下有选择性地清洗材料表面的污染物;

激光清洗效率高,节省时间。

在船舶修造过程中,往往存在钢材大幅面除锈和金属表面除漆。激光清洗凭借其加工优势,可替代传统的机械打磨或水喷沙清洗等。通过调整激光功率和频率等参数,确保阈值范围内清除待清洗点,从而保护基材不受激光损伤。根据清洗面的不同,调整扫描宽度,可以达到清洗不同表面宽度的效果,确保清洗区域的准确性。并且激光作为一种清洁能源,可以有效的避免员工职业病产生,并且通过高效的除尘手段,能够确保污染的最小发生。

图8 激光除锈及除漆

3 总 结

切割、焊接机械化、自动化是造船行业的大趋势,随着激光焊接技术的发展和信息交流的日益频繁,这种趋势还将越来越明显。奔腾激光从2018年起在三维激光切割、焊接、激光切管机、大幅面切割机上投入大量人力物力,取得了明显成效。产品已经成熟,并且在市场上实现批量装机。特别是激光焊接领域,公司聘请了德国和意大利技术专家加入,是我们焊接技术提升到国内领先水平。从19年开始奔腾激光手持激光焊接设备稳定生产,到今日已经千套应用并且远销国际市场。

我们一直在不断革新,为全球各行业需求提供最优质高效的解决方案。