针对复杂精密零件的激光精密加工技术发展迅速,尤其是近10年左右的时间里,随着商用超快激光器的进一步成熟,激光精密加工已经实现了非常多元化的应用。在前沿研究领域,研究人员在加工尺度上不断突破,实现超衍射极限的加工能力,并且以各种微纳结构形成的功能表面也是研究热点。在产业化应用方面,则主要聚焦在如何实现更高精度、更低热影响、更高的表面质量等方向。

当前,工业化的激光多轴联动微加工平台可以实现微小精密零件的高效高质量加工,突破难加工材料的高效率、高质量、低损加工行业技术难题,以满足现代工业更小、更智能的产品需求。本文结合笔者所在团队自主研发的多轴联动数控激光加工机床,总结了近年来在激光精密加工领域开展的装备研制、技术研发进展及典型应用案例,研究了多种复杂曲线和曲面特征的加工工艺,包括精密数控刀具刃口加工、表面微加工、模具纹理刻蚀等。

应用背景

随着超硬材料、脆性材料、复杂型面零件及其表面微结构等在各行业的广泛应用,许多传统加工手段已很难满足高效率、高精度、一致性和可靠性等严苛的加工要求,从而对高效高质量加工手段的需求变得愈发迫切。

图1. 随着超硬材料、脆性材料、复杂型面零件及其表面微结构的应用愈发广泛,对高质量加工手段的需求也不断提升。(图片来源网络)

以SiC晶圆(硬脆材料,莫氏硬度9.5)切割为例,采用传统金刚石刀轮进行切割时,会面临对材料损伤大,易产生崩边;耗材用量大,成本高;切割薄晶圆易碎裂;切割速度慢;无法切割不规则形状等加工问题。再比如传统的电加工,存在加工速度慢,不能加工不导电材料等问题,且制备电极消耗的时间和成本高(主要指用于制造冲头/沉降片/型腔工具电极的额外时间和成本)。金刚石材料的成型则更加难以依靠传统磨削实现高效加工,且砂轮消耗量大、成本高等问题非常明显。

相较之下,激光加工技术作为工业制造的重要支撑技术,具有加工精度高、能量密度极高、热影响区小、薄壁零件变形小、加工稳定性好、耗材极少、绿色加工等特点,早已成为替代传统加工方式的重要手段。

复杂零部件的激光制造需要多轴联动的机床结构与光机电的高效协同控制,现阶段多轴五联动激光加工机床水平是制约激光加工精密零件应用的关键。其中,高档数控系统国产化、自主可控的短板相当突出,相关装备研发也主要以国外厂商为主。因此,自主研发自主可控的国产五轴激光加工中心对提升我国高端装备制造业国际竞争力具有重要意义。

解决方案与应用案例

广东原点智能技术有限公司通过自研五轴联动数控系统、光学系统以及加工轨迹规划的CAM软件,与自身的机床设计制造能力相结合,形成了数控系统+激光+X(应用场景)的研发体系,开发了多种针对硬、脆、软、薄、微等难加工材料和特征的产品与解决方案,旨在突破难加工材料在加工环节的瓶颈。

超硬刀具加工

除了航空航天、汽车等领域需要大量使用激光精密加工,超硬刀具加工也是高端激光数控机床精密加工应用的主要场景之一。经中国机床工具工业协会证明,在超硬材料精密加工细分领域,原点智能自主研发的激光五轴数控机床系列产品在国内市场占有率排名前三,目前公司已掌握了精密五轴联动控制技术与应用,并配有灵活的激光参数控制策略和超硬刀具加工专用软件。

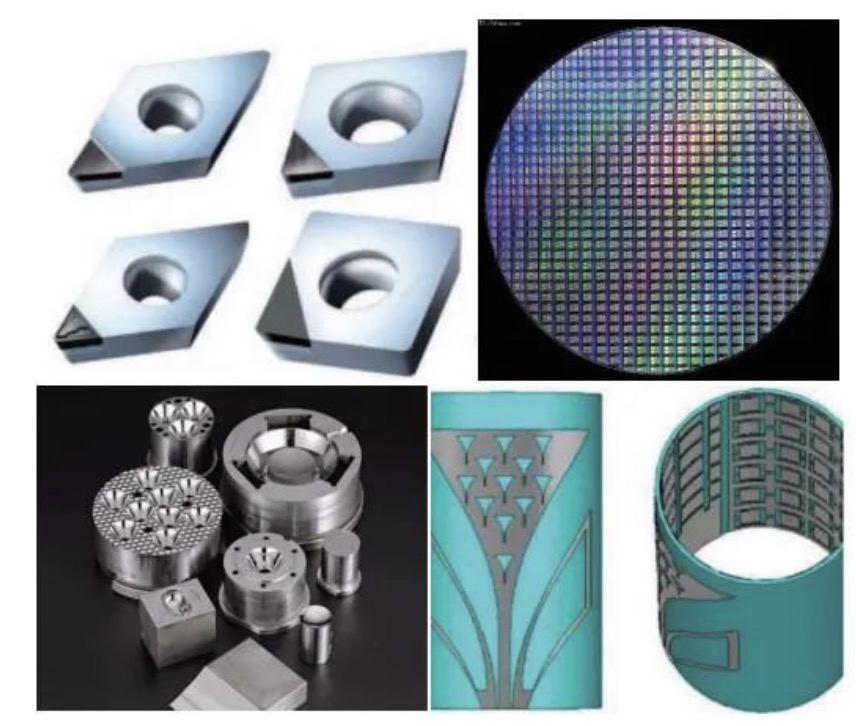

图2. 超硬刀具加工是高端激光数控机床精密加工应用的主要场景之一

在超硬刀具加工领域,公司研发的Light5X 系列五轴联动精密激光加工机床可实现大曲率曲面复杂轮廓的高精度加工。其中值得一提的是,Light 5X 60V立式激光五轴联动加工中心荣获了2023年激光金耀奖的金奖。该产品拥有多项独有技术,包括独立自主知识产权的高端通用数控系统,全套的光学系统控制技术和自主开发的激光加工专用CAM软件,加工指标可达到国际先进水平。

图3. Light 5X 60V五轴联动激光加工中心

作为面向超硬、复杂零部件的精密激光制造的高端装备,这款自主研发的立式五轴激光加工中心已具备产业化的水平,突破了复杂轮廓刀具激光加工的路径规划算法等技术瓶颈和激光加工中设备高精度控制和长期稳定性的技术难题,整体技术达到国际先进水平。机床的最大加工范围超过了φ200mm x 350mm。除了配置专用软件用于超硬刀具的加工以外,还可以配合多种控制软件,适用于3C、新能源、航空航天、模具、汽车、教育、科研等应用场景,实现超硬材料、硬质合金、不锈钢等多种材料的复杂轮廓与型面加工,并且助推下游用户的技术转型升级。

高精度激光钻孔

激光钻孔技术如今被广泛应用于电子、机械、汽车、航天航空等行业,用于加工各种材料的小孔,可解决小孔加工难、效率低、刀具损耗大等问题。然而,常规激光钻孔有一定的加工局限性,譬如无法实现高精度、大深径比微孔加工,无法对孔的锥度进行有效控制。

在这一领域,原点智能可提供三至五轴,乃至更多轴数的数控激光钻孔机床解决方案,光学系统可搭载精密切割头、振镜或旋切钻孔系统等。典型产品如LP550V五轴激光旋切钻孔机床,该款机床配套自主研发的旋切钻孔系统,可实现光束旋转速度10000rpm,最大深径比15:1的微孔加工。同时,旋切系统采用模块化设计,便于安装和维护。机床采用高精度核心零部件,X/Y/Z轴定位/重复定位精度5μm/3μm,可实现五轴高精度孔加工工艺。

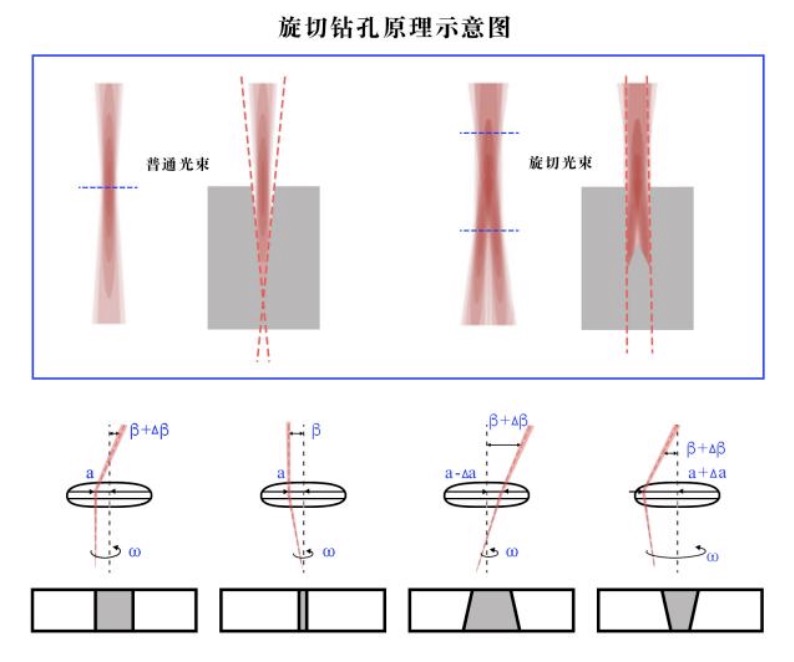

图4. 旋切钻孔原理示意图

激光旋切系统可以通过让聚焦镜出射的光产生一定的偏移和偏转后聚焦在加工材料上,偏移位置用于补偿激光切割产生的锥度,偏转角度用于控制加工的孔径。高速旋转的聚焦光束角度与位移的精确控制在实现微孔的加工的同时,也可以获得更佳的加工品质。产品重点面向半导体、消费电子、超硬材料等领域。

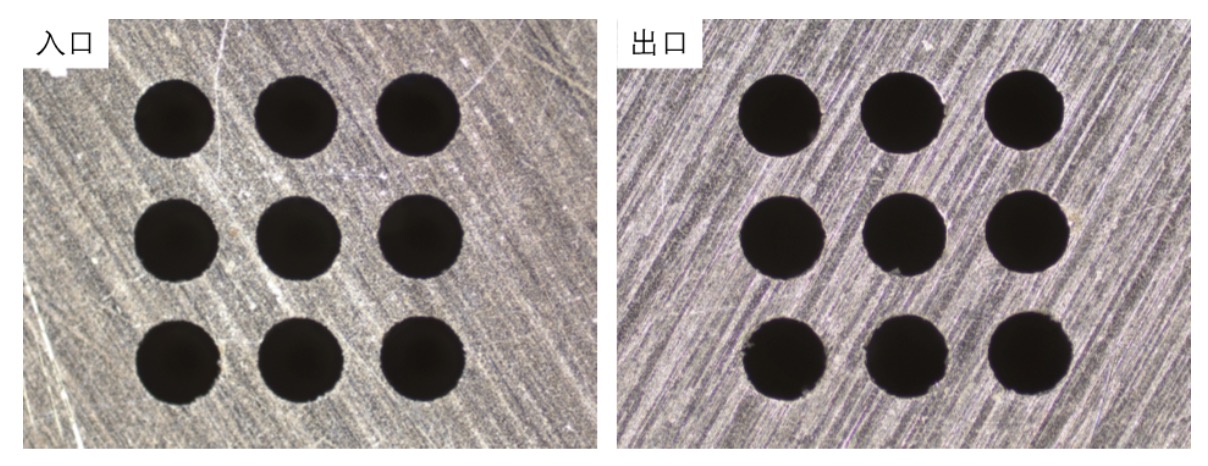

图5. 激光旋切钻孔加工案例1:厚度0.8mm的高温合金材料,出入口直径0.2mm,孔锥度0°

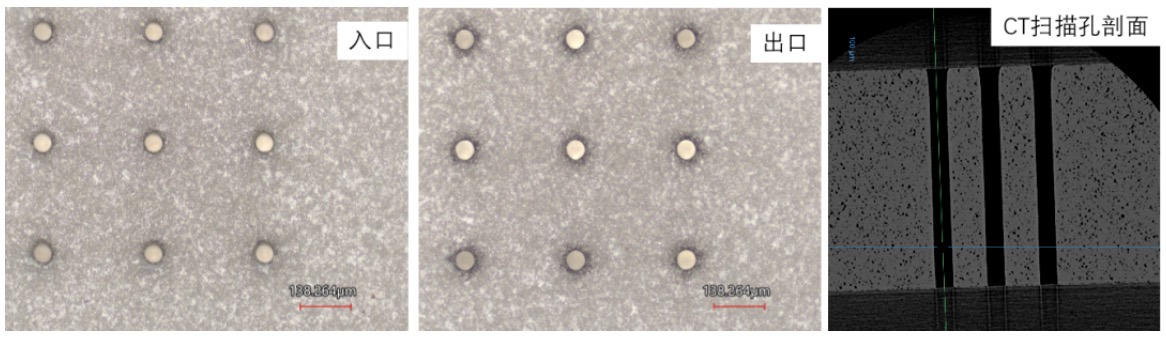

图6. 激光旋切钻孔加工案例2:采用超短脉冲飞秒激光器,实现陶瓷材料大深径比微孔加工,孔径50μm,厚度0.65mm,深径比13:1。

超硬材料激光磨削

超硬材料通常采用砂轮、电解磨等方式进行磨削加工,磨削类型可分为平面、外圆、倒角、异型轮廓等,实现超硬材料的减薄、整平、成型等工艺。

为实现超硬材料的高效去除,原点智能提供LightGRIND激光磨削系列产品,可提供包括平面磨削、特殊轮廓加工和异型曲面加工在内的多种回转类零件加工解决方案。激光磨削效率可达到传统磨床的10倍以上,且粗糙度最小可低于Ra0.1μm,自由曲面轮廓度小于10μm。

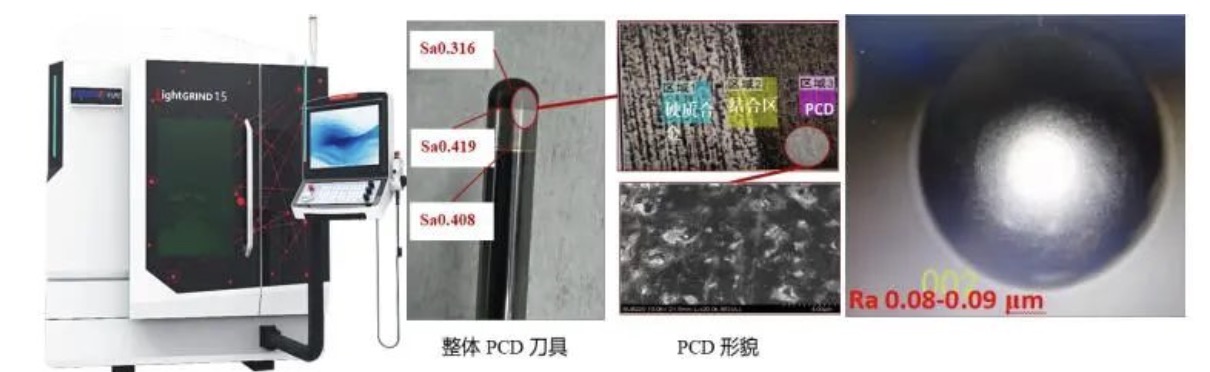

例如,LightGRIND 15激光磨床利用激光替代传统车刀,并可部分取代磨床,采用高端数控系统,可实现四轴联动功能,重复定位精度达到2um,能够实现对金刚石、硬质合金、陶瓷等硬、脆难加工材料的外圆、样条轮廓、端面等特征的加工。

图7. LightGRIND 15激光磨床为五轴四联动,主要用于异型轮廓加工。中图和右图为PCD球头刀的激光加工效果图。

LightGRIND L03A激光磨床则广泛应用于石油齿复合片的高效加工。设备整体大理石床身保证高刚性、高精度和高稳定性;定制专用激光器与工艺参数保证激光加工表面质量和外观一致性,无需进一步磨削加工;一次装夹即可完成端面、倒角以及外圆的精加工。

图8. 超硬材料激光磨削加工案例:外圆、端面、倒角一次装夹实现精加工

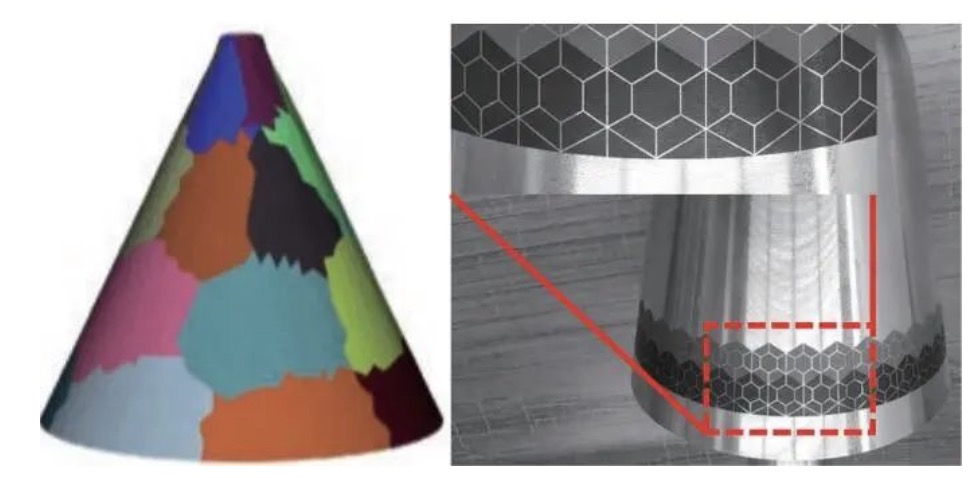

超快激光精密刻蚀

在模具及纹理加工领域,原点智能推出了五轴飞秒激光精密刻蚀机床,利用飞秒激光的精细加工能力,配合高精度振镜,可实现三维空间内的精密刻蚀加工。同时,采用自主研发的自由曲面激光加工软件,可以实现大面积自由曲面的高精度加工。

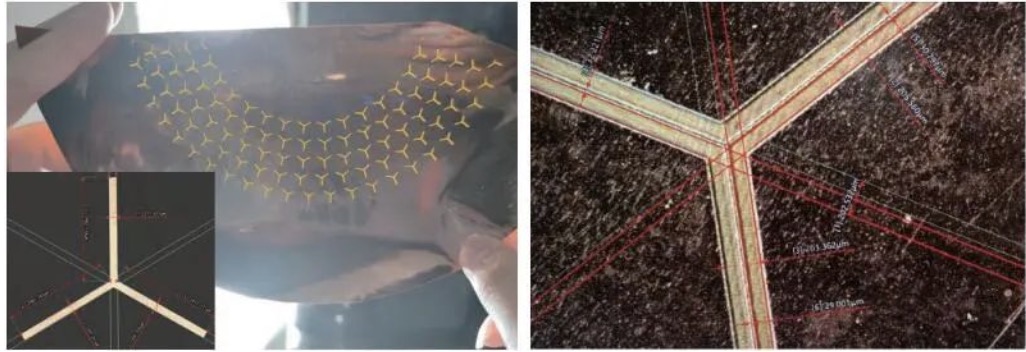

图9. 采用超快激光精密刻蚀定制化解决方案,能够实现三维空间内的精密刻蚀加工,并获得亚微米级的刻蚀分辨率

图10. 超快激光精密刻蚀:覆铜箔膜材料表面周期性结构加工, 精度为±5微米

攻坚克难 创新突破

自2015年成立以来,原点智能不断求新求变,在短短几年的发展历程中,公司凭借技术和产品突破,已快速成长为国内少数掌握多轴联动精密激光机床、高档数控系统双研发体系的国家高新技术企业。公司集聚了一批数控激光机床领域的创新人才,并组建了两大省级创新平台和院士领衔的联合实验室,配备了各类精密检测设备,具备扎实的研发基础。

原点智能作为国内硬脆材料复杂零件的高效、高质、低损精密加工的“全激光”制造解决方案的供应商,自成立之初起便十分重视“产学研用”深度融合在企业创新发展路上的必要性,与广东工业大学建立了深度合作。广东工业大学副校长王成勇教授带领的高效精密制造技术与装备研究团队(IMT团队),与原点智能在超硬材料全激光加工工艺研发、研究生联合培养等方面已取得了丰硕的合作成果。此外,2023年2月,原点智能的《面向复杂零件精密加工的多轴五联动激光加工机床关键技术及应用》从159个项目中脱颖而出,荣获佛山高新技术进步奖一等奖。2023年3月,原点智能与中科院宁波材料所联合打造的超快激光加工联合实验室揭牌成立,共同努力突破难加工材料的高效高精度激光加工难题。

未来,公司将继续围绕“CNC system+Laser+X”三轮驱动的核心竞争体系,打造全球领先的多轴联动精密激光加工机床创新研发平台,努力攻克超硬材料、硬质合金、陶瓷等高性能难加工材料加工效率低、加工工艺复杂等“卡脖子”难题,提升国产多轴联动精密激光加工机床的国际竞争力,跻身全球数控行业第一阵营。