随着世界科技进步,激光技术的发展也愈发成熟。一方面功率不断攀升,光纤激光器功率突破100kW;另一方面精细度不断提高,皮秒、飞秒激光技术逐步成熟和产业化。多方面的发展势必会壮大许多产业,甚至孕育出更多的新兴产业。例如,激光先进制造所用激光器、极紫外激光器的CO2激光驱动光源、射频板条激光器激光退火、蓝光半导体激光器、三包层光纤激光器、超快激光器等技术与应用领域的发展不断见证着创新与突破。激光产业的未来应用要重点关注超快激光应用、激光清洗在航空航天中的应用、激光三维五轴打破国外垄断、激光3D打印已逐步形成的规模化市场等。

当前世界科技前沿,人工智能技术进入新阶段,人机交互出现新范式。生成式人工智能(AI)方面,OpenAI、谷歌等公司产品加速迭代。能源技术实现了氢动力飞机试飞。量子技术方面,美国IBM、中国科学院等机构加快推进量子计算商业化进程。

新能源和芯片产业成为争相布局的焦点领域。美西方持续推动关键供应链中“去中国化”,打造本土供应链。美国加紧落实《芯片与科学法案》,支持本土芯片。同时,科技领域的大国博弈日趋白热化。美国政府进一步强化对华科技打压,锁定关键领域。

我国亟需加速新质生产力的发展。新质生产力是创新起主导作用,摆脱传统经济增长方式、生产力发展路径,具有高科技、高效能、高质量特征,符合新发展理念的先进生产力质态。科技创新能够催生新产业、新模式、新动能,是发展新质生产力的核心要素。

发展新质生产力主要包括几个方面。第一,及时应用科技创新成果:将科技创新成果应用到具体产业和产业链上,改造提升传统产业,培育壮大新兴产业,布局建设未来产业,完善现代化产业体系。第二,布局产业链:提升产业链供应链韧性和安全水平,保证产业体系自主可控、安全可靠。第三,围绕战略任务科学布局:要围绕推进新型工业化和加快建设制造强国、质量强国、网络强国、数字中国和农业强国等战略任务。第四,促进数字经济和实体经济深度融合。

被誉为“最快的刀”、 “最准的尺”、 “最亮的光”,激光如今已然成为支撑制造业迈向高端发展的关键技术,激光制造正加快推动中国制造业实现转型升级,全球也已快速进入“光制造时代”。

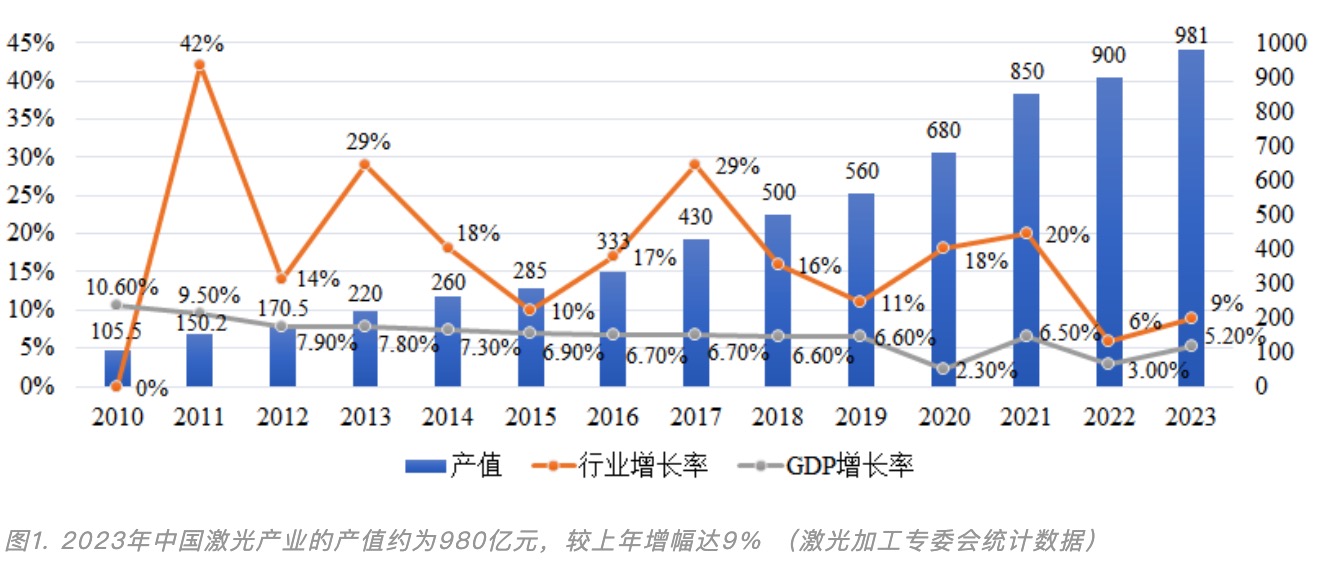

激光产业链从上游-中游-下游-终端,可分为四大环节:上游:核心器件,;中游:激光器,;下游,激光应用。据统计2023年中国激光产业的产值约为980亿元,较上年增幅达9%。 在激光 “黄金十年”的发展过程中,中国工业激光器与系统销售规模近十年的平均增速达到16%以上。

目前,激光产业呈现几个明显的发展趋势。第一,国产超快激光器发展势头迅猛,逐渐成为主流。第二,借助资本市场的导向,完成产业布局。将资本引入激光行业,一是可以加大研发投入,提高自主创新能力,扩大国产率;二是加速垂直整合,打通激光产业链。第三,激光产业全球化趋势更加明显。随着中国激光产业规模越来越大,国内企业参与全球化竞争势在必行。第四,技术创新实现智能化、自动化。激光加工要求越来越智能化,打破了原来单一激光打标机、焊接机、切割机等设备,逐渐趋向智慧化工厂、自动化产线。第五,细分应用和新应用层次不穷。第六,宏观政策助力。《中国制造业重点领域技术创新绿皮书—技术路线图(2023)》发布:勾勒了未来几年的重点创新方向。2025年,信息通信设备、先进轨道交通装备、发电装备、输配电装备、光伏发电装备、新能源汽车、纺织、家用电器8个优先发展方向将整体步入世界领先行列;到2030年,航天装备、飞机、高档数控机床与基础制造装备、机器人、工程机械、生物医药等大部分优先发展方向将整体步入世界先进行列。时下“新质生产力”聚焦的新一代信息技术、新能源、新材料、高端装备、新能源汽车、绿色环保、民用航空、船舶与海洋工程装备等8大新兴产业,都是与激光技术形成高度嫁接的领域。

近年来,中国激光行业的国产化替代进程不断加快,且替代质量显著提升。无论高功率激光装备、光源(光纤激光器、超快激光器等)、光学器件和控制系统(芯片、控制软件和配件)、晶体材料等,国产占有率都在稳步提升,带动高新技术企业发展成长为支柱产业。例如,激光方面,泛工业制造领域占比超过60%,消费电子领域占比20%~30%。光纤激光器国产率90%;纳秒紫外世界产销量第一,国产率80%……激光加工装备方面,消费电子领域占50%以上,泛工业制造领域占30%~40%,半导体、新能源等领域占10%。核心零部件方面,振镜国产占有率70%;切割头75%:光学元器件70%,在很多方面达到国际领先水平,从单一设备发展到系统解决方案。

然而,激光行业仍然面临了一系列亟待攻克的问题。其中包括:激光光源的的核心芯片仍以进口为主;极紫外EUV高端激光器需要进口;激光产业无序的价格竞争激烈,适合中国激光产业良好发展的市场体系尚未建立;中国激光制造如何走向高端?如何获得更高的附加值?如何建立人才战略,构建多元化、国际化的创新团队?如何实现基础研究、应用技术研究和工程化技术开发的有机结合……

光源方面,激光器的发展方向整体归纳为:脉冲更短,波长更短、功率更高。目前,主导市场几类工业激光器包括光纤耦合的高亮度、高光束质量、高功率的半导体激光器(千瓦);高功率光纤激光器(最高可达200kW);以超快脉冲皮秒和飞秒激光器为代表的超快激光器(千瓦、焦耳级);CO2激光器,以及其他特殊波段的激光器(医疗美容等场景)。

2023年,中国光纤激光器市场总营收为200多亿元,同比增长6%。光纤激光器的核心光学器件如泵浦源、有源光纤、合束器、光栅均在中国陆续实现了批量化生产制造。行业推出1000W单模连续绿光光纤激光器,其光束质量 M2<1.2,可应用于大圆柱电池全极耳(铜箔)焊接、多层极耳与电池极柱焊接、大圆柱电池盖帽极柱焊接、密封钉焊接、汇流盘、连接片焊接等场景。锐科激光自主研发的高端环形光斑带光闸连续光纤激光器主要应用于汽车、新能源、3C电子等焊接领域、焊缝光滑、美观、焊接过程无飞溅,可实现焊接产线效率提升50%。

高功率准连续掺铥光纤激光及应用(共性关键技术,2024年部省联动项目)的研究内容包括:探索高功率准连续全光纤铥激光振荡、调制、合束、ASE 与弛豫振荡抑制、可靠性提升机理与工艺,研究可编程超脉冲激光调制、分布式热管理、双模自由切换及电源电控模块等关键技术,激光峰值波长1940 nm±20 nm,激光输出功率≥200 W,峰值功率≥2000 W。

高功率蓝光半导体激光旨在解决以纯铜、纯金、高强铝为代表的高反射高导热材料激光先进制造问题。激光焊接时可达到无飞溅、无气孔、焊缝一致性成形好等优点,用于电力输送、动力电池和航空航天燃烧室等Cu焊接或3D打印等应用中。

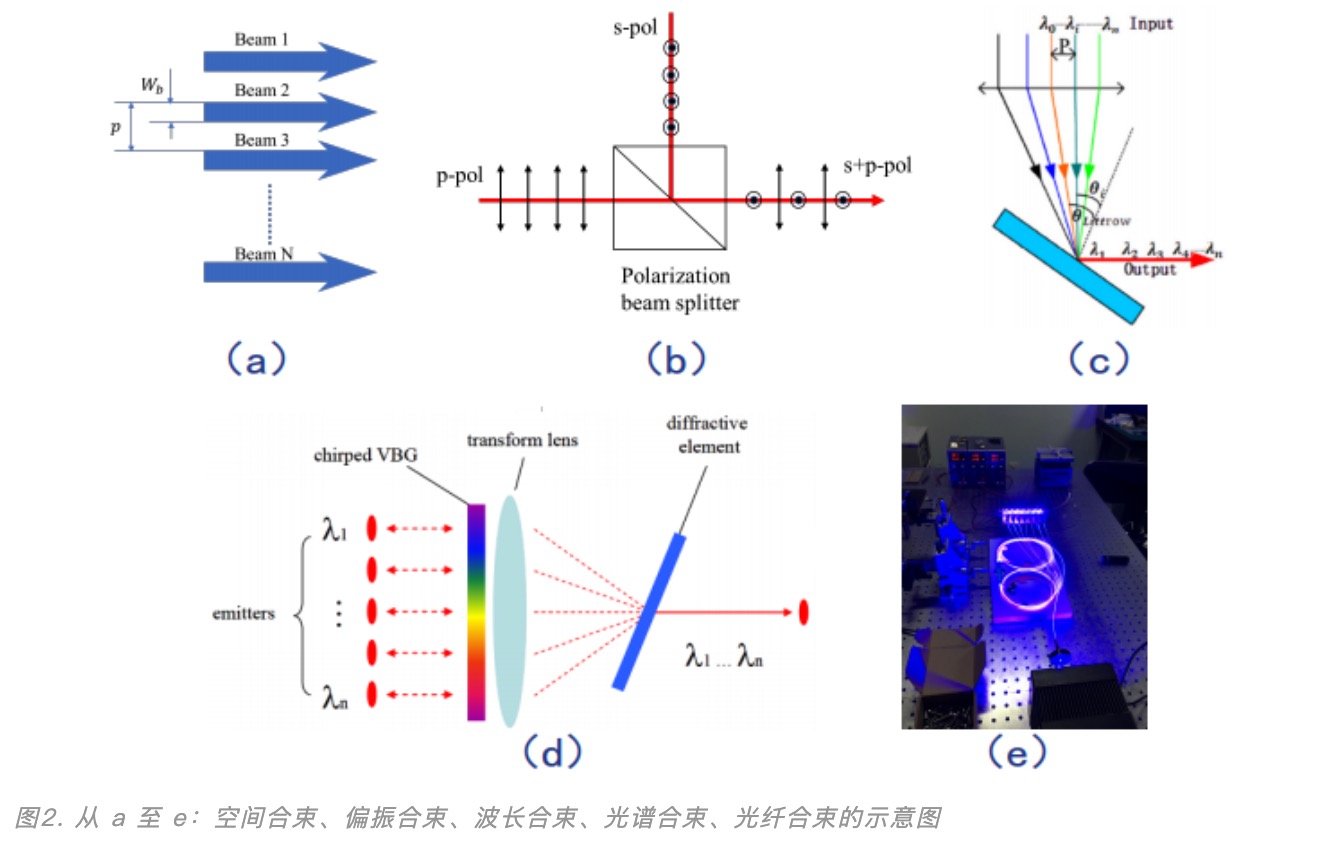

蓝光合束方法主要包括空间合束、偏振合束、波长合束、光谱合束、光纤合束。其中,空间合束、偏振合束和光纤合束是在工业领域应用较多的手段。

此外,集成电路检测635 nm波段可调谐ECDL半导体激光器的发展趋势为窄线宽、大调谐范围、特殊波段和小型化。当前国内已经取得了一些关键进展,但在波段覆盖范围、无跳模调谐范围等方面距离国外还有一定差距;635 nm波段可调谐ECDL国内尚未报道。

可见光激光在生物医学、精细加工、水下通信、光学存储、光谱学等领域有非常广泛的应用。LD 作泵浦源能使固体激光器具有体积小、重量轻、寿命长、效率高、光束质量好、易通过阵列化、模块化来实现高功率激光输出等优点。以掺镨激光器为代表的蓝光泵浦的可见光激光器可以高效的产生蓝光、绿光、橙光、红光和深红光激光,避免了倍频晶体的使用,稳定性好,腔体结构紧凑。

近几年,超快激光技术经历了重大革新和迭代,超快激光器在微电子、3C /5G、穿戴式电子设备、医疗装备、航空航天、新能源汽车、光伏、OLED 等现代显示行业、增材制造、生命科学、科研领域拥有更多元化和创新型的应用潜力。超快激光提供了前所未有的极端制造与精密制造潜力,在攻克常规工艺难以实现的高、精、尖、硬、难等加工瓶颈方面独树一帜。

2023年国内工业超快1300台,其中国产激光器占比70%以上。GHz重频飞秒激光技术(共性关键技术,部省联动项目)旨在探索超高重频(≥10 GHz)脉冲整形与宽谱稳定产生机制,研究宽谱超高重频飞秒光纤激光产生、放大、脉冲串控制、时空频特性调控及系统集成等关键技术。300W高功率大能量紫外纳秒激光器(2024年共性关键技术类)的研究内容包括:高效多模大光斑纳秒脉冲非线性频率变换理论;紫外晶体内部与表面的缺陷产生机理与长期损伤机理,高损伤阈值晶体及晶体表面处理技术;高功率大能量纳秒激光系统;工业级纳秒紫外激光器的剥离、退火和掺杂等的加工验证平台。研究指标为:纳秒紫外激光器平均功率≥300W,在激光剥离、掺杂、退火等显示半导体行业领域开展加工应用。

一条集成电路芯片生产线使用18类各种波长、功率、线宽的激光器,包括光刻机、刻蚀机、沉积、检测等核心装备,目前80%设备依赖进口。极紫外光刻机是7nm以下集成电路芯片制造的必备装备。

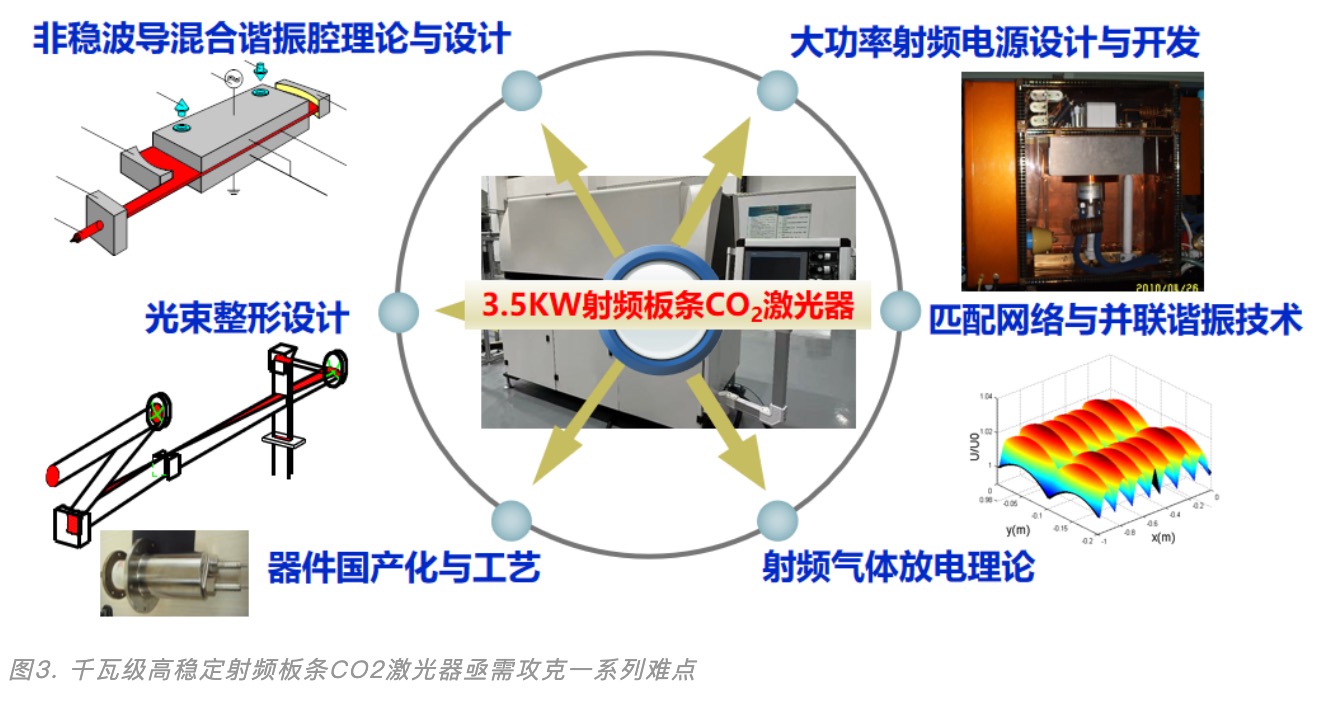

在IC前道制造领域,激光退火是28nm及以下逻辑芯片制造前道工序中不可缺少的关键工艺之一。目前先进工艺需要两道激光退火工艺,包括前道激光尖峰退火设备(LSA)和前道激光退火设备(DSA)。LSA是使用激光光源在极短的时间内(微秒量级)加热硅片表面,使晶圆表面形成超浅结和高激活结。该工艺必须采用10.6μm波长的射频激励CO2激光,12mm*70um线光斑,要求极高的稳定性。最大的难点是要开发3500W高功率、高稳定性射频 CO2激光器。目前,千瓦级高稳定射频板条CO2激光器的研发需要重点攻克扩散冷却电极、射频激励、谐振腔光束整形等关键技术。

如今,“光智造”时代已急速驶来!随着激光光源的持续突破,与数控机床、自动化设备、智能化技术进一步融合发展,激光智能装备在信息化、智能化、个性化、网络化、柔性化等方面正阔步前行。中国激光产业紧紧围绕“构建以内循环为主体、国内国际双循环”战略,整合产业链,攻克关键技术,积极探索激光新应用,新能源汽车、光伏、电池等热门赛道,也为“光”制造技术的导入提供更多能量。

例如,激光宏观制造技术领域的典型应用包括汽车热成型件三维五轴激光切割系统;航空发动机涡轮叶片激光打孔;航天航空钛合金大型舱段、高温钛合金轻量化结构承力耐高温长航时构件激光加工;超高功率15-40kW光纤激光设备切割焊接应用;航空航天领域的钛合金、铝合金、高强钢等焊接应用;大厚板钢结构桥梁制造激光智能制造等。

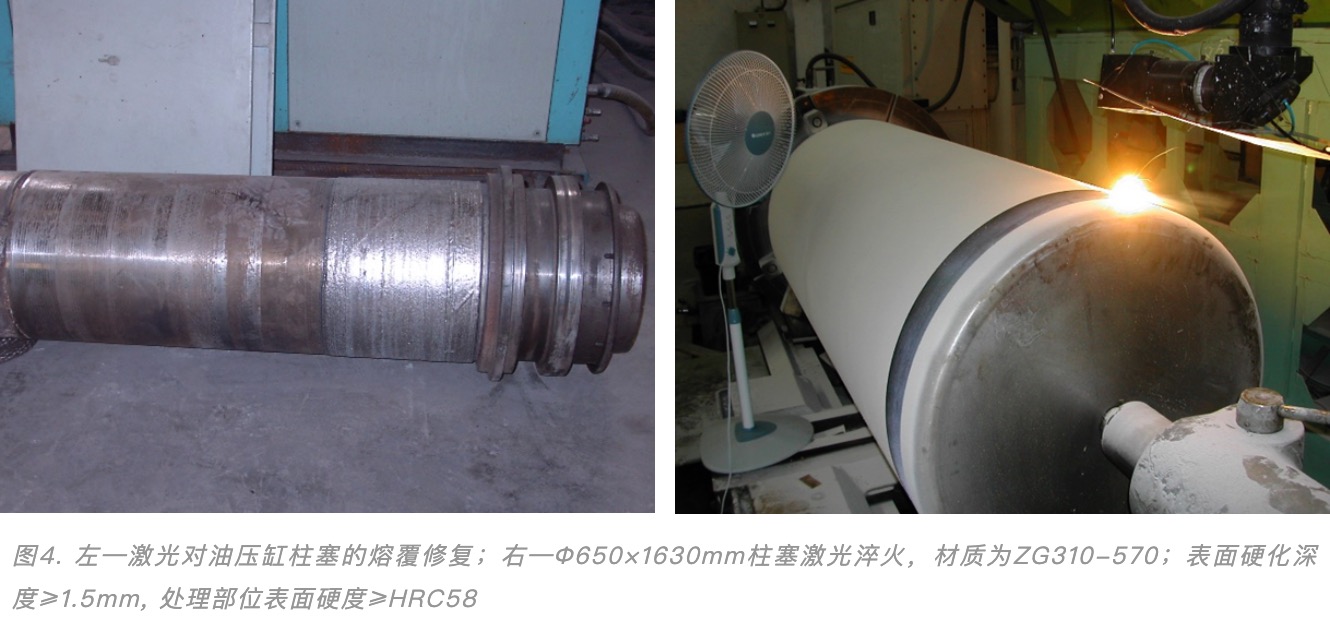

多能场激光复合表面改性技术利用激光和其他能场的优势,可弥补单一激光加工的不足,已成为激光制造技术的重要发展方向之一,在航空、航天、能源、化工、船舶等高端装备关键部件的改性与再制造以及结构极端制造领域应用前景广阔。其主要包括激光+超音速复合制造、激光+电磁场复合制造、激光+超声能场复合制造、激光+电化学复合制造等形式。

未来,还需要探索激光加工与其他工艺之间的复合制造技术,包括多光束复合激光焊接、激光增/等/减复合制造、激光+清洗复合制造、激光+抛光复合制造等,持续突破非接触光加工的局限。

激光增材制造具备传统制造方法无法达到的轻量化复杂结构制造以及一体化结构无模制造的优点,同时,其能够在较低热输入下精确恢复高价值零部件的性能,很大程度上满足了未来轨道交通装备快速化、绿色化、定制化的制造模式以及现有轨道交通装备全生命周期低成本维保的需求。

未来,该领域的发展方向包括:开发钛铝、耐高温合金、光敏树脂、细胞等新型3D打印材料;SLM成形高强高铜合金成分设计,高效能量耦合技术,氧化物控制技术,获得均匀稳定质量的保证;发展微纳增材制造、多色材料增材制造、纤维复合材料增材制造等打印设备;突破扫描振镜、3D打印激光器及控制、高速高精导轨、氧/尘/水传感器等核心部件.;拓展3D扫描、创意设计、3D打印制造服务等应用及服务。

根据2023年11月发布的《全球海上风电产业链发展报告》显示,我国已形成完整的海上风电产业链。由于激光技术在海洋工程领域的应用优势主要体现在高能量密度、加工灵活性、自动化程度高、高效低噪音以及适应深海环境等方面,因此激光切割、激光焊接、激光测量、激光强化、增材制造等激光制造技术在海工领域将迎来广阔的应用前景。

2023年,新能源行业可谓见证了井喷式发展,新能源汽车、动力电池等相对成熟的新能源赛道也迎来了重新洗牌。预计中国动力电池未来3年新增产能2200GWh,带动激光焊接设备需求约500亿; 光伏累计装机量将从2020年的253GW增长至2025年的693GW,未来3年光伏激光设备将实现翻倍增长。

氢能作为新能源新兴赛道也在快速崛起,无论是电解槽、燃料电池亦或制储运等环节,在生产制造过程中都要大量应用激光切割、焊接、清洗等技术和设备。根据《节能与新能源汽车技术路线图 2.0》数据显示,高性价比的双极板支撑燃料电池汽车的产业化。到 2050 年,燃料电池汽车保有量达到 500 万辆左右,双极板需求量 15-25亿片。诚然,万亿氢能产业正在撬动百亿‘激光+’应用。

超快激光精密微细加工重点满足电子工业需求。半导体芯片和LED市场的良好发展态势将推动激光精密微细加工装备市场需求,集成电路准分子激光光刻机等高端装备将占据重要地位。

此外,激光精密加工技术及装备在显示面板产业的应用持续增长,包括:显示行业掩膜版CMM、探针卡、半导体晶圆激光切割等激光精密加工;显示面板材料和半导体集成电路材料的激光切割;微米或纳米尺度平面薄膜结构的激光剥离;显示面板等应用中二维平面微纳结构的激光精密刻蚀;玻璃、半导体等材料的激光热处理;显示面板和集成电路封装中的激光焊接等。

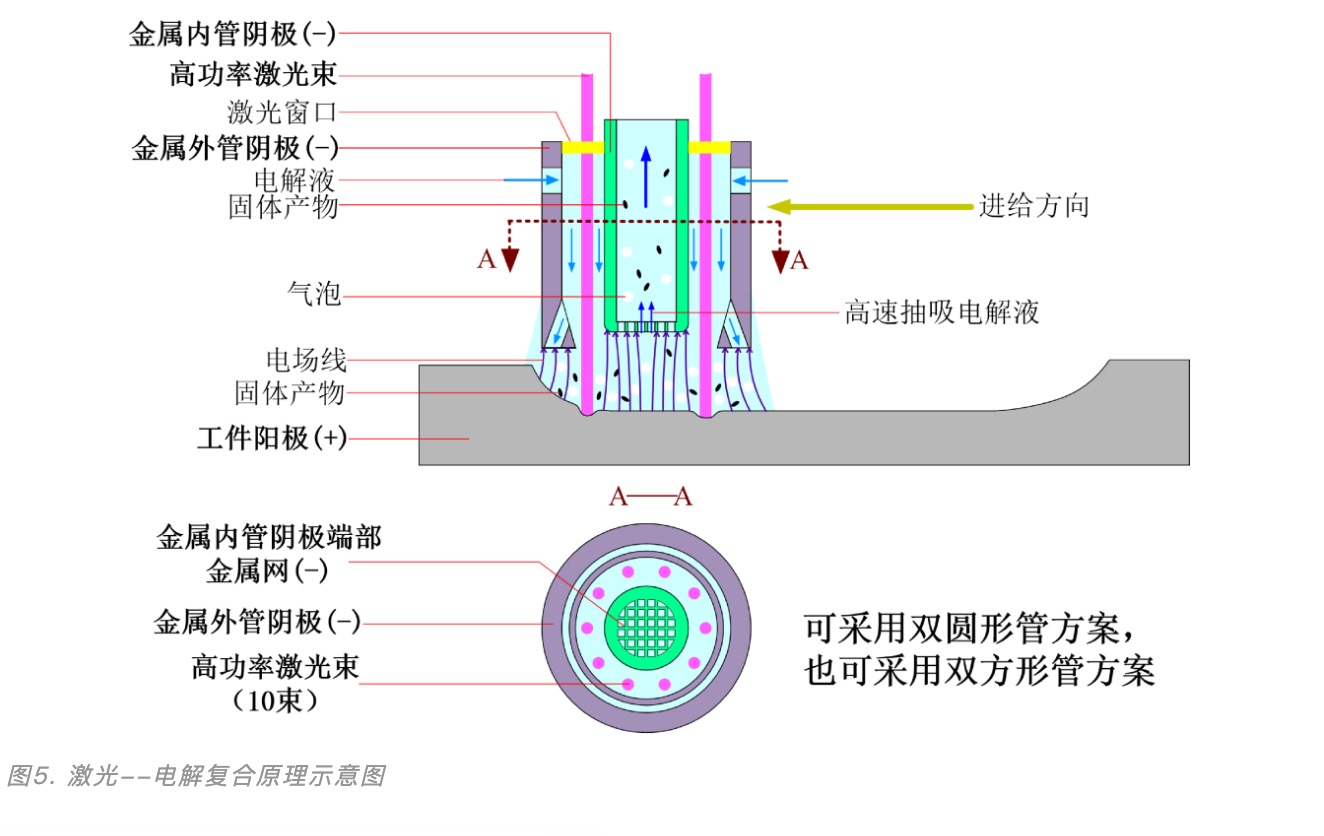

中国科学院沈阳自动化研究所提出了线带激光射流电解复合高效铣削加工方法:该技术针对大型航空薄壁弱刚性整体复杂构件的精密、高效、低成本制造需求,把激光热辐照、烧蚀效应与电解效应进行同位耦合和宽域适配,提出线带激光-外喷内吸液刀式电解射流复合铣削新方法,大幅拓宽激光光斑和电解液束的覆盖范围、大幅增大加工间隙的物质交换与转移效率、大幅提高材料去除速度。