激光粉末床熔融(LPBF)技术作为金属3D打印领域的主流核心技术之一,已在航空航天、生物医疗、汽车轨道、3C电子等多个高端制造领域展现出卓越的应用前景与潜力。然而打印过程中的缺陷问题限制了其在关键零部件制造中应用,因此,实现对打印质量的在线监测至关重要。

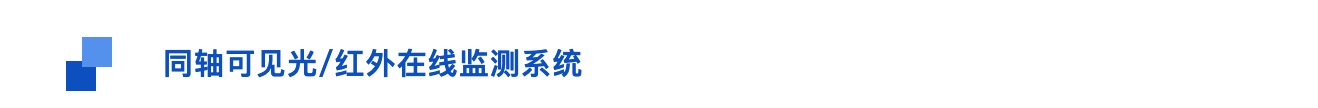

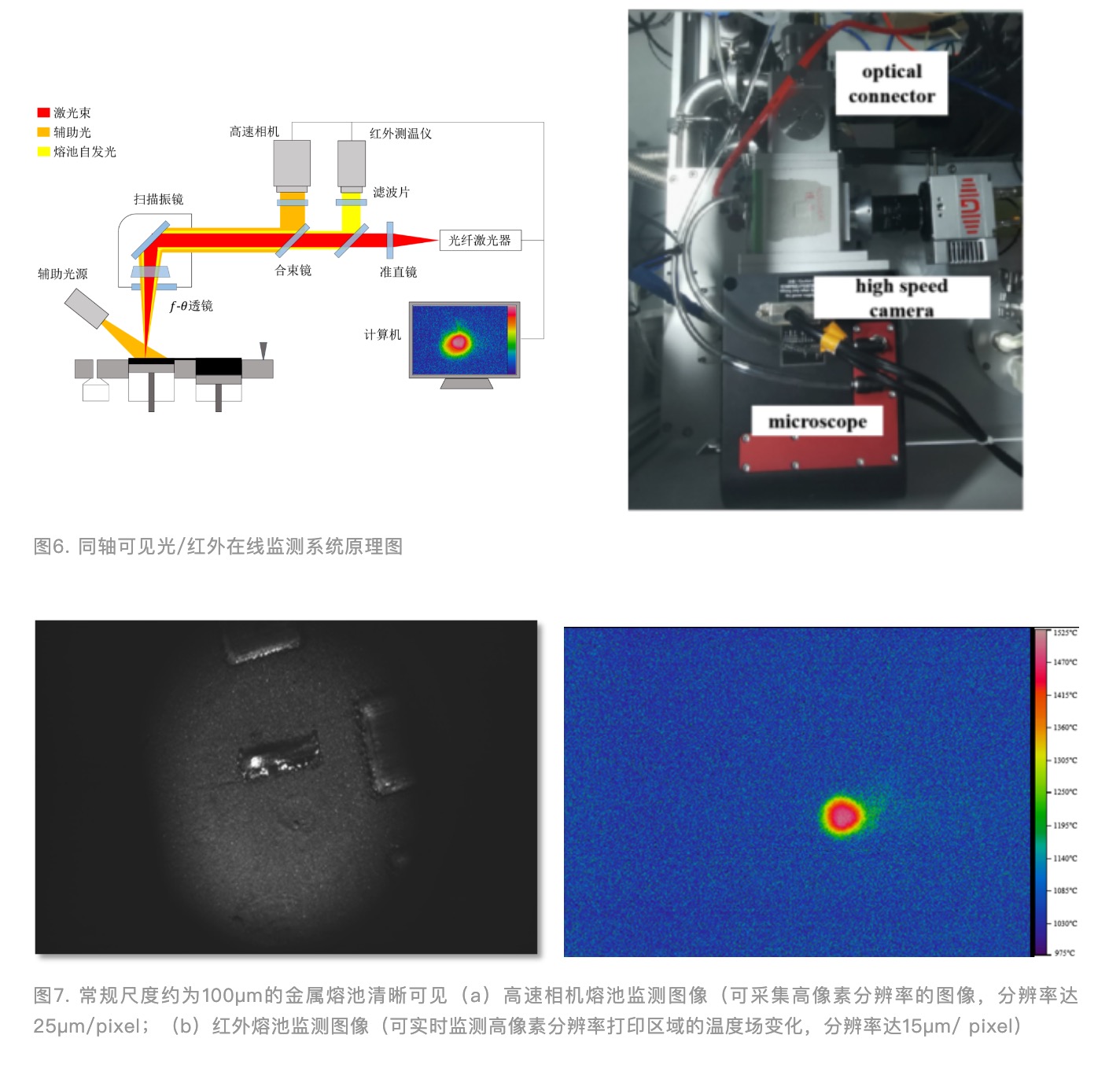

本文提出了一种新型光路设计,将可见光高速相机与红外相机同轴集成至LPBF打印系统中,有效解决了传统监测手段视角狭窄、分辨率不足等问题。此外,开发了一种适用于LPBF的智能在线监测算法,可实现熔池动态变化、温度分布以及飞溅现象等关键打印过程信息的同轴实时获取。这些技术的集成应用,有望为LPBF技术及相关领域的研究者与工作者提供一个强有力的研究与分析工具,进一步推动该技术在高端制造领域的深入发展。

增材制造(亦称 3D 打印)是一种通过材料逐层累加来构建实体零件的先进制造技术。相对于传统的材料去除-切削加工的减材制造技术,增材制造技术代表了一种“自下而上”的制造新范式。根据国际标准化组织(ISO)的分类,增材制造技术主要分为7大成型工艺:熔融挤出,粉末床熔融,定向能量沉积,光固化,材料喷射,粘合剂喷射和片材层压。

激光增材制造技术则是融合了激光技术、计算机软件、材料科学、机械工程、自动控制等多个学科知识体系的综合性技术,具有无模具快速自由成形、全数字化、高柔性等诸多显著优势,能够满足复杂几何结构和多材料复合制造需求,彻底革新了复杂构型金属零件的加工模式。

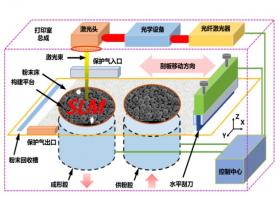

在激光增材制造技术体系中,激光粉末床熔融(LPBF),也即选区激光熔化成型(SLM)技术,是目前金属3D打印成型中最为广泛应用的技术(图 1 所示)。LPBF通过使用精细聚焦光斑快速熔化预置金属粉末,直接制造出任意形状且具有完全冶金结合的零件,致密度可达99%以上。其制造的零件具有高强度、高精度和复杂形状的特点,在先进制造业中备受青睐。

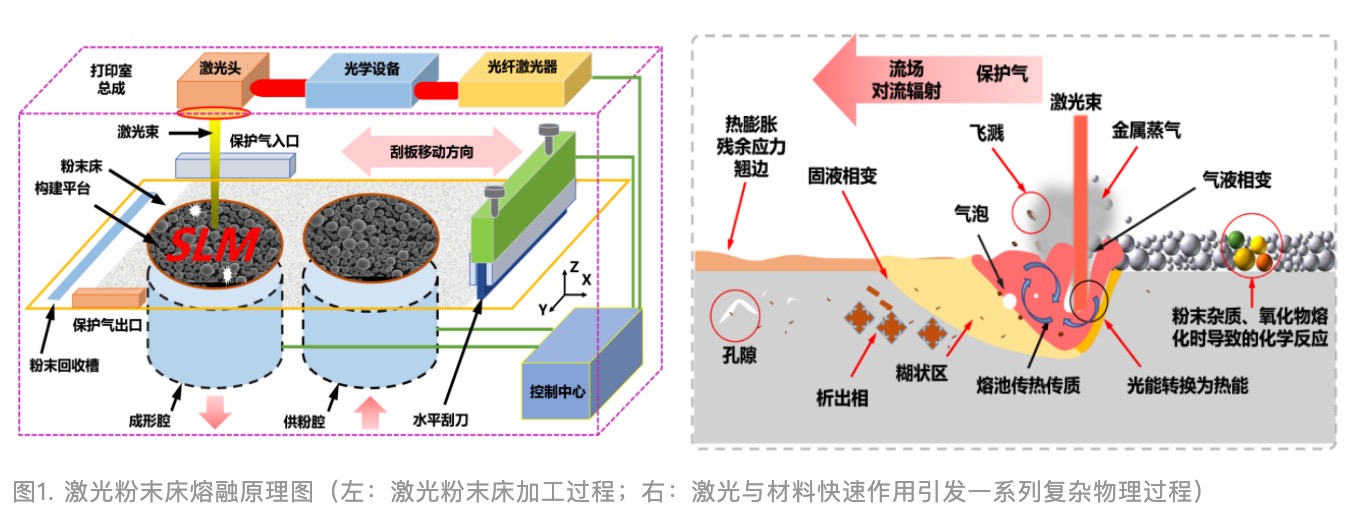

如今,激光粉末床熔融打印技术的应用日益广泛,但其制造的零件在强度、韧性、精度等关键性能指标方面仍尚未满足重大工程领域对质量的严苛要求。例如(图 2 所示),航天领域(如:卫星热控部件、探测器载荷支架)、航空领域(客机扰流板执行器阀块)、生物医疗(颅骨植入物)、医疗器械(CT检测用钨栅格)以及高端模具制造(汽车制造关键零部件随冷模具)等关键应用场景中,要求LPBF制造的零部件展现出轻量化、整体化、多孔化、高强度、高韧性、高精度、减震性、抗冲击和抗疲劳等多维度特性。因此,全方位提升LPBF零件制造质量已迫在眉睫。

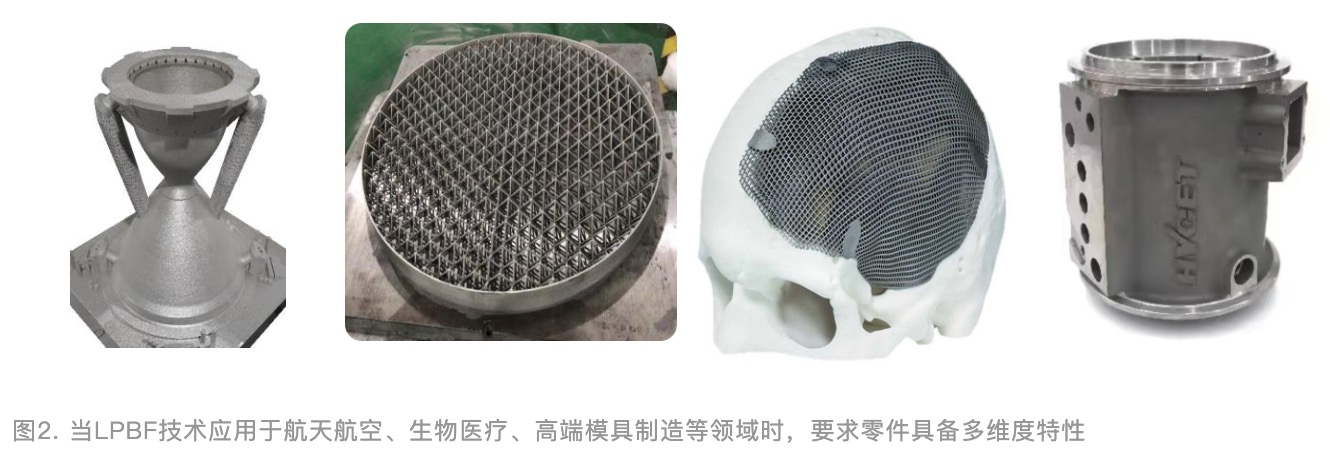

激光粉末床熔融工艺包含多个复杂的物理化学过程,且受到众多加工条件与工艺参数的影响,包括光源系统、运动系统、原料性质及环境因素等。这些因素的共同作用使得制造过程呈现高度的不稳定性,不可避免会产生诸如铺粉异常、飞溅、孔隙、球化、裂纹、翘曲/变形以及表面粗糙等宏观缺陷;同时微观层面上也可能出现微观组织/溶质分布不均、内部孔隙和微裂纹等微观缺陷(图 3 所示)。这些缺陷的存在极大地增加了零件质量提升的难度。

由于现有的表征检测技术手段通常在打印过程完成后方才实施,这意味着研究人员无法在打印过程中进行实时工艺监测与调整。此外,零件的复杂性和打印过程中的不确定性构成了影响检测效果的关键因素,这不利于缺陷和异常的及时识别以及产品质量的精确控制。为了解决零件质量提升的难题,同时对其进行有效评价,亟需研究开发高性能智能在线监测技术,并建立相应的质量评价标准和规范体系,以实现实时监控打印过程,及时发现并调整潜在的质量问题,从而确保最终产品的性能和可靠性。

铺粉异常通常是由于铺粉过程中,铺粉刮刀异常、异物残留、粉末供应不足等原因引起,导致粉末铺展完成后的粉末床出现不规则形态的情况。这种缺陷可能会影响粉末床的热导率及其对激光的吸收率,进而影响扫描过程中熔池的稳定性,严重时甚至会引发零件翘曲损伤、孔隙和未熔合等缺陷。

常见的铺粉异常类型包括:飞溅颗粒(在粉末材料熔化过程中由熔池或熔化但未固结的喷出物组成的粉末团聚大颗粒);不完全铺粉(当粉仓处的粉末不足或铺粉装置出现故障时,会产生零件表面铺粉不充分);超高(由于残余热应力或过高的能量输入而导致零件产生超出粉末层的翘曲);刮刀条纹(由于飞溅颗粒或前层熔化的凸起部分与刮刀推送的粉末堆相互作用,产生的沿铺粉方向分布的沟纹)以及刮刀跳动(通常由于铺粉机构在前层超高部分或异物等凸起位置发生碰撞抖动,形成的垂直于铺粉方向的铺粉凸起)。

针对铺粉异常的监测方法主要包括:使用加速度计获取铺粉机构的速度和加速度值;使用工业相机获取粉末床表面图像;以及使用数字条纹投影系统等表面粗糙度测量方法获取粉末床表面三维高度。通过测量铺粉机构的动态变化,可以实时反映铺粉过程中的异常情况;通过图像处理技术识别粉末床表面图像以及分析粉末床表面三维高度数据,则可直观检测和判断铺粉过程中是否存在粉末厚度不均匀、不完全铺粉、超高、刮刀条纹及刮刀跳动等异常与缺陷。

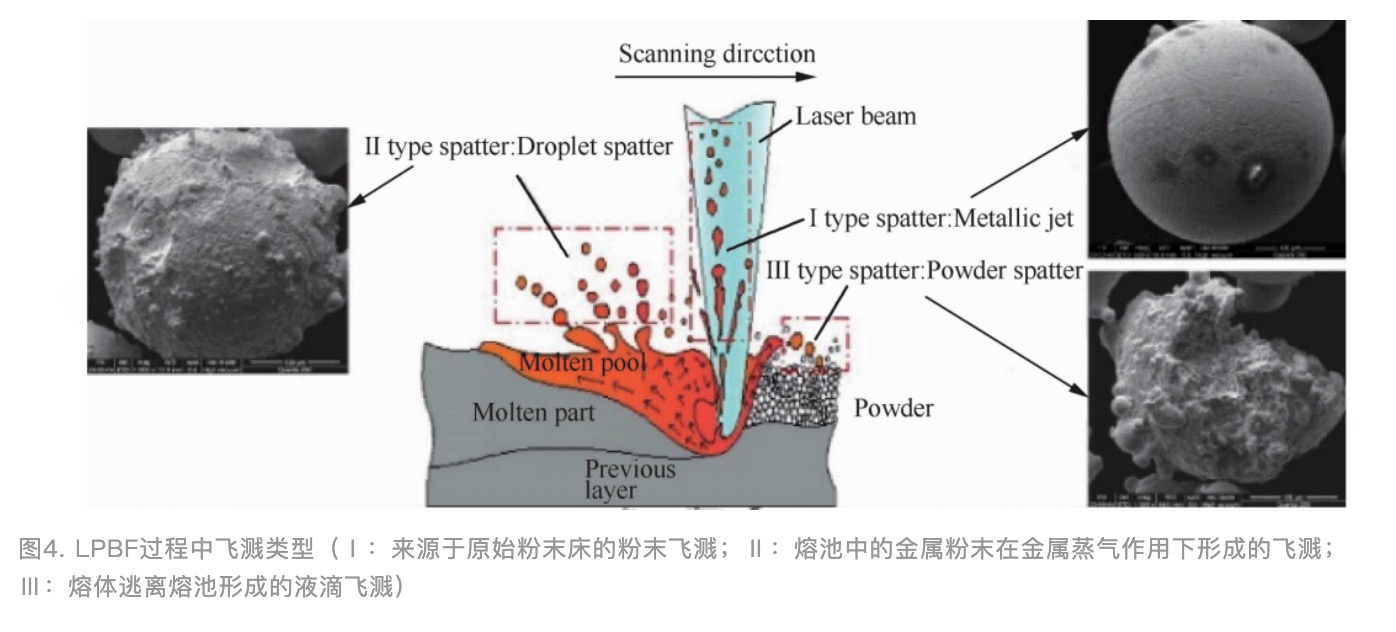

飞溅包括粉末飞溅与液滴飞溅,主要是由激光扫描过程中的侧向保护气流、熔池自身振荡波动以及熔池内部反冲压力所引起(图 4 所示)。飞溅的直径通常远大于粉末材料本身(大于100μm),这不仅干扰了激光与材料的相互作用,还会对零件的力学性能与表面质量造成直接影响。具体而言,飞溅溅落在粉末床上会熔化周围粉末形成较大的金属颗粒,进而在后续的打印中形成孔隙或未熔合缺陷;而飞溅溅落在已凝固层表面上则会影响下一层的铺粉,导致粉末层不平整均匀,形成超高、刮刀条纹及刮刀跳动等异常或缺陷,严重时甚至可能损坏刮刀。

针对飞溅缺陷的监测方法主要包括:使用可见光高速相机监测飞溅现象,可精确捕捉到飞溅的动态过程,包括飞溅的形成、形貌、数量、溅射方向、飞行轨迹、速度、加速度及落点等;使用红外相机捕捉飞溅形成时及飞行过程中的温度动态特征演变;使用XCT成像方法获取工艺过程中熔池的内部演变情况,以研究飞溅形成的原理机制;采用声发射装置获取飞溅形成时产生的声信号,以实现飞溅形成事件的动态监测等。

孔隙是 LPBF 零件加工中最主要的缺陷类型,根据其发生机理与形态特征可分为:因气体无法及时溢出熔池形成的小尺寸规则球形气孔;因匙孔坍塌形成的孔隙;因粉末不完全熔化形成的大尺寸不规则针状的欠熔合空腔。当相邻的构建层之间存在过多的孔隙缺陷时,会导致层间粘接不良,结合力下降,严重时甚至可能引发零件的分层、脱层乃至断裂。对于内部高孔隙率的零件,在工作状态下其内部孔隙处应力集中现象明显,极易诱发疲劳裂纹的形成,进而缩短零件的疲劳寿命。

针对孔隙缺陷的监测方法主要包括:使用光学/电子显微镜观察样品切片层显微图像数据以计算孔隙率水平;依据X射线吸收与透过率不同,使用计算机断层扫描XCT成像无损获取零件内部孔隙的形成与形貌信息;使用工业相机/高速相机获取逐层打印图像数据,建立不同参数与孔隙形成的联系,计算零件孔隙率水平;使用声发射设备监测LPBF工艺过程,以监测孔隙缺陷发生时的声信号特征频谱。

球化是LPBF技术中一种常见的表面质量缺陷,通常因熔体轨迹断裂或飞溅溅射至零件表面引起。过多的球化缺陷不仅显著降低零件表面质量,还会阻碍后续粉末层的均匀铺覆,导致层间结合不良等问题。当体积过大时,球化缺陷甚至可能与刮刀发生碰撞,进而损伤零件并中断打印过程。

球化缺陷的形成与熔池的动态演变密切相关,因此对球化缺陷的监测通常依赖于对熔池状态的监测。通过监测熔池形貌、面积、强度、温度变化等关键特征,可获取熔融金属的流动状态,间接建立球化现象与熔池特征及工艺参数等对象之间的影响关系。利用高速相机或实时XCT技术可直接捕获熔池凝固形成球化及飞溅溅落形成球化的完整动态过程。此外,位于零件上表面的球化缺陷可通过光学/电子显微镜进行直接观测。

LPBF旁轴逐层在线监测系统主要用于监测粉末床粉末铺设质量与逐层加工后的零件表面。系统所用硬件设备包括:工业相机、镜头、辅助光源和工控机。图5所示的系统中, 通过计算选型后进行搭建,在LPBF设备的成型腔顶部安装相机和镜头,并配置三个LED光源以提供可靠的照明,于上方对完整粉末床进行俯视视角拍摄。图像分辨率为3348×3348pixel,采集精度达80μm/pixel。

数据集与算法设计

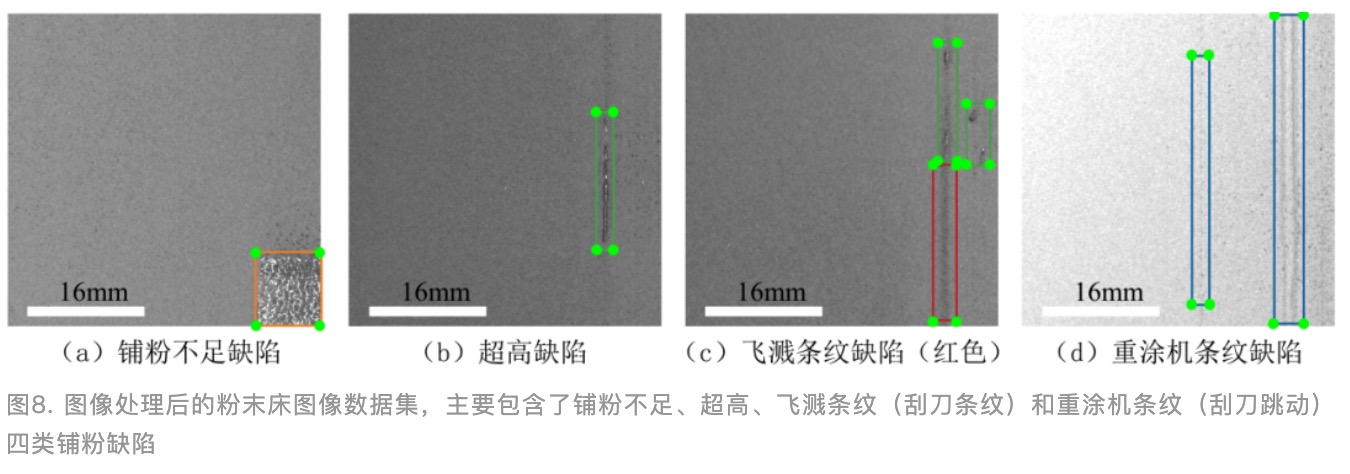

如图 8 所示,定义的粉末床铺粉数据集中主要包含铺粉不足、超高、飞溅条纹(刮刀条纹)和重涂机条纹(刮刀跳动)四种类型的铺粉缺陷。通过图像裁切、翻转、对比度变换和随机亮度变化等图像处理方法对数据集进行数据增强,以提高训练模型的鲁棒性和泛化性。粉末床图像数据由863张增强为2186张。

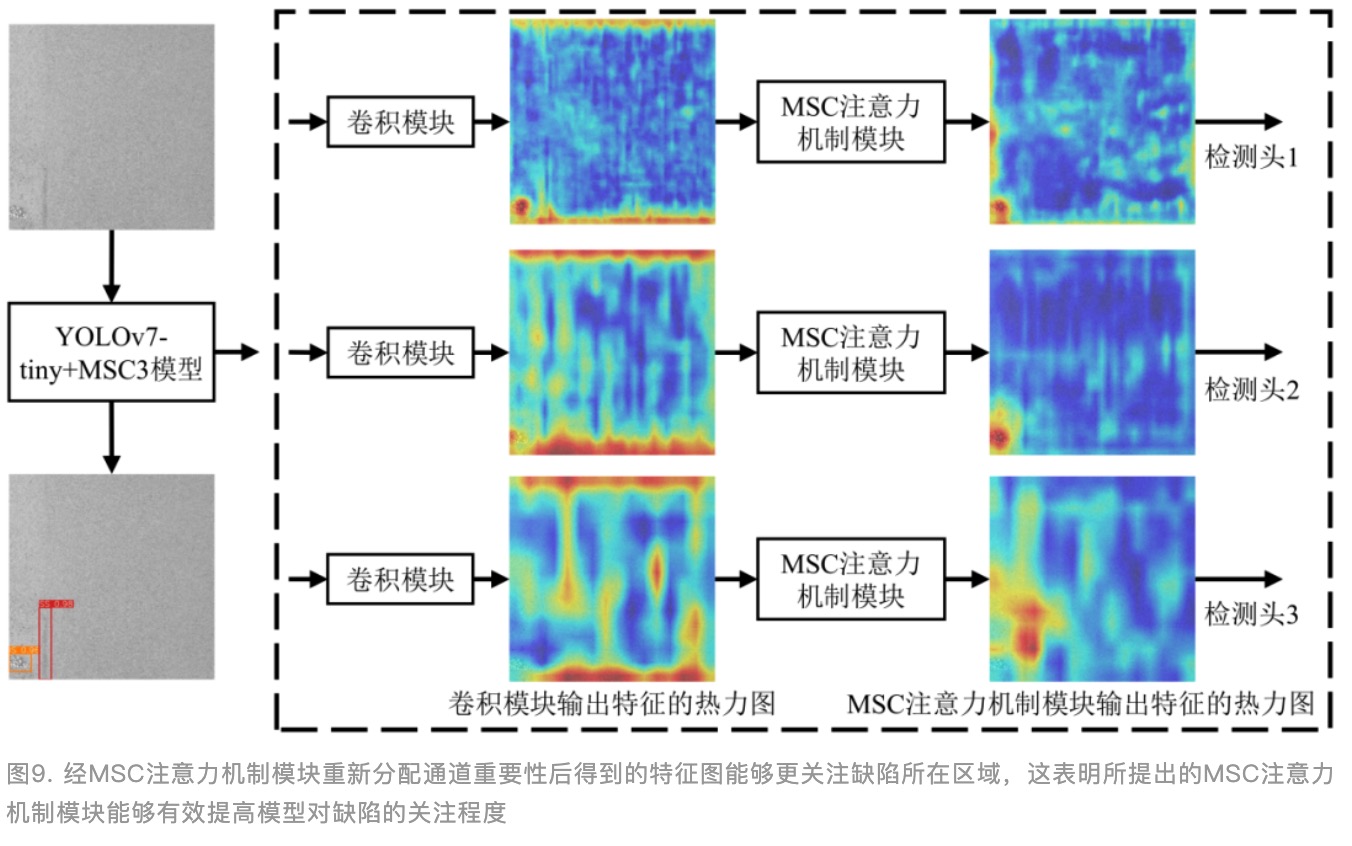

如图 9 所示,基于YOLOv7、Faster R-CNN、SSD三种深度学习模型,设计构建了一种具有多尺度特征提取能力的注意力机制模块增强PMSC-YOLOv7模型,通过增强算法对多尺度铺粉缺陷特征的关注程度,降低了背景信息对检测识别过程的干扰,从而显著提高模型的检测精度。基于轻量化结构设计和通道剪枝方法,对模型进行轻量化设计,有效降低了模型复杂度、减少了参数量,显著提升了模型检测速度。使用D-RISE可视化方法将重要特征可视化,视觉解释了模型定位缺陷的决策和提取特征的能力,进一步展现了模型的有效性与可解释性。

实验结果

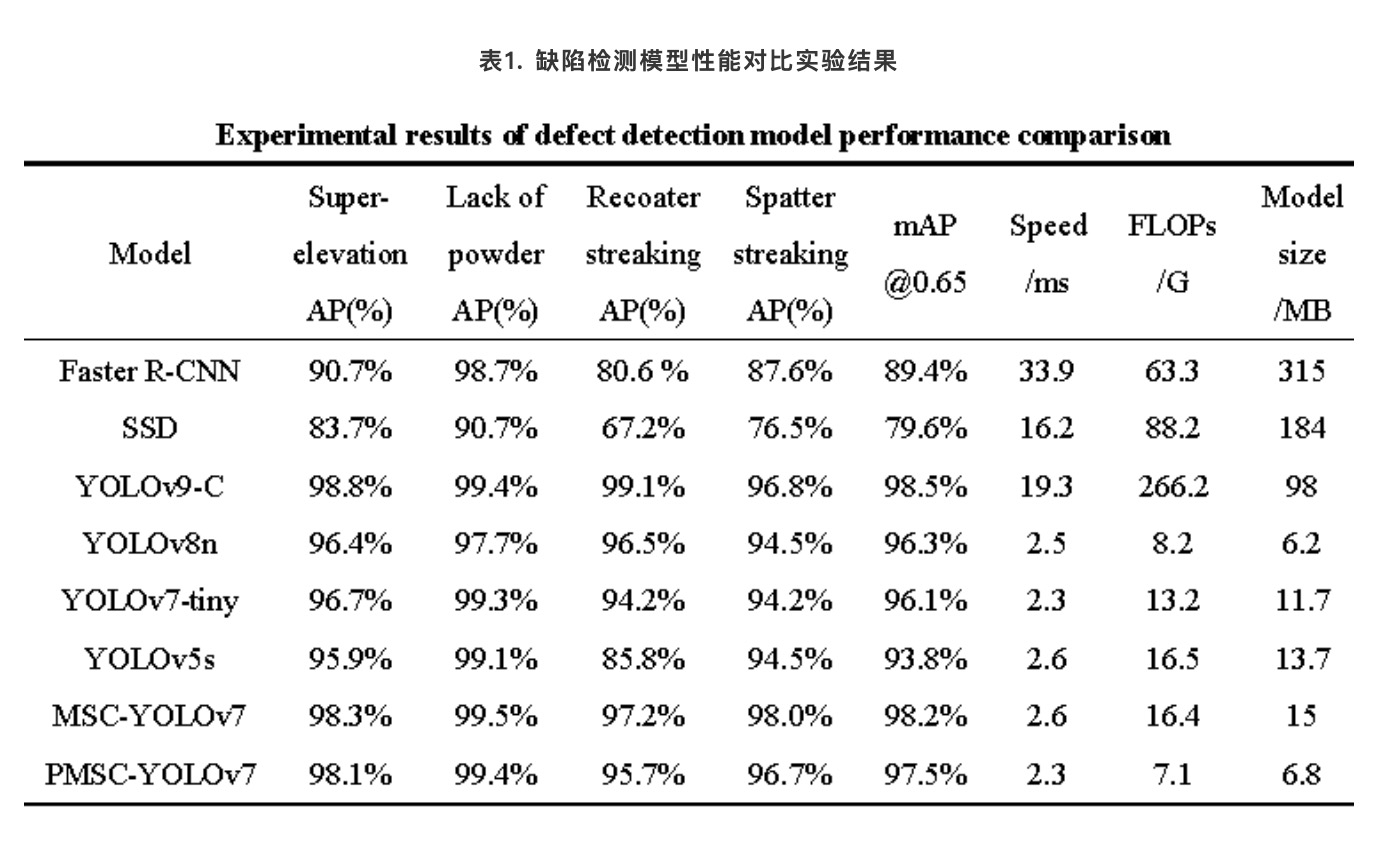

如表1所示,与其他模型相比(YOLOv7x、Faster R-CNN 和SSD),所提出的PMSC-YOLOv7模型获得了最佳的检测精度,四种缺陷准确率分别为98.1%(超高)、99.4%(铺粉不足)、92.31%(刮刀跳动)和99.12%(沟纹),mAP值高达97.5%,这表明添加MSC注意力机制模块能显著提升模型对缺陷的检测精度。

此外,PMSC-YOLOv7模型更轻量化,大小仅为6.8MB,检测单张分辨率为512×512pixel的粉末床图像仅需2.3ms。模型的FLOPs最小,仅7.1 G。这表明该模型对设备的性能要求最低。

LPBF铺粉缺陷监测软件

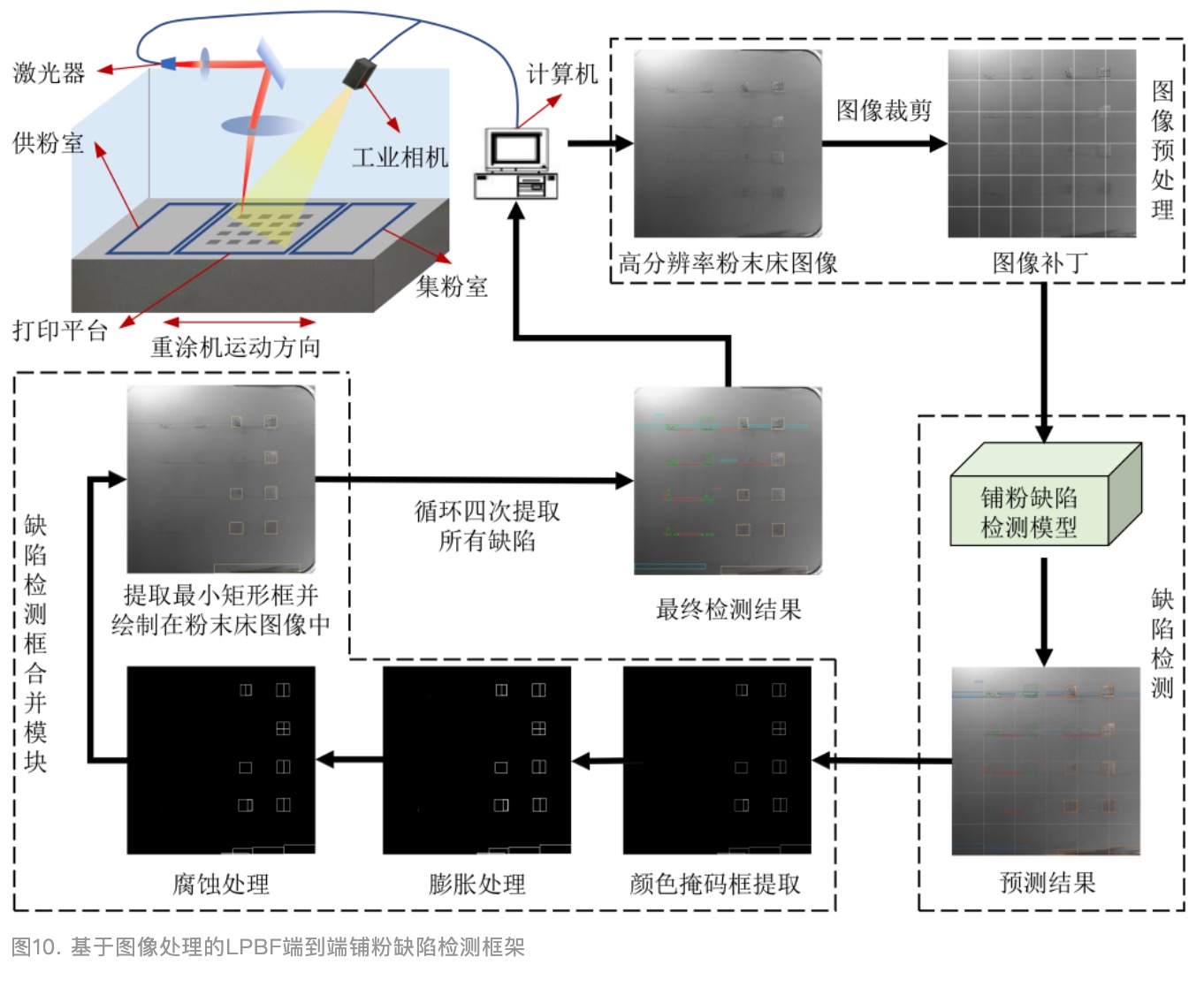

如图10所示,将PMSC-YOLOv7模型封装为LPBF铺粉缺陷监测软件,可在0.5s内完成分辨率为3341×3340pixel的粉末床图像的铺粉缺陷检测任务,实现高分辨率逐层粉末床图像的高精度、高效率的在线监测,为后续决策和质量控制争取了足够的时间。

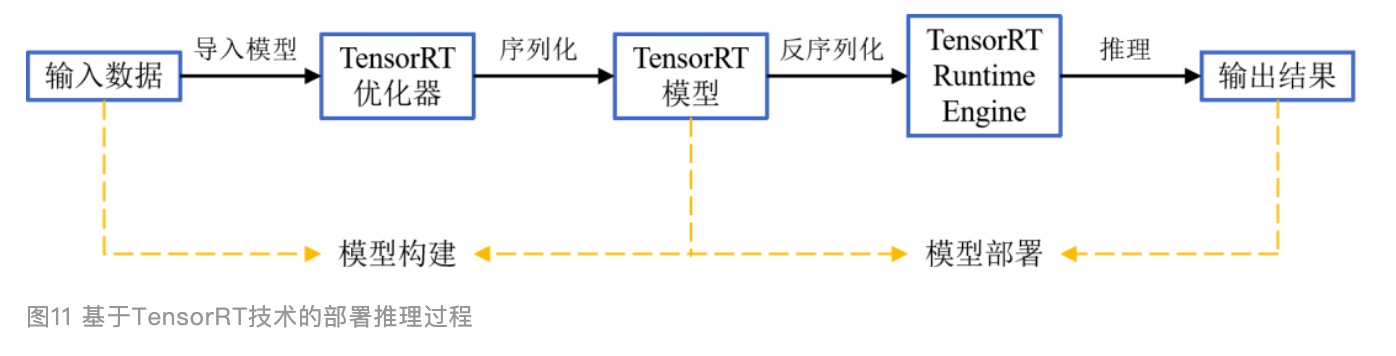

基于TensorRT技术的模型轻量化部署

基于深度学习框架的训练模型也可以直接部署到边缘计算机上,但这种方法往往对硬件性能要求较高,且在模型推理过程中可能产生较大的计算量。因此,如图11所示,为提高模型的推理性能和效率,一种高效的解决方案是使用TensorRT技术来进一步优化已训练好的模型,并将优化好的模型直接部署TensorRT所驱动的边缘计算机上,部署后的模型可独立于深度学习框架进行运行,从而高效实现深度学习模型在边缘设备上的部署与应用。

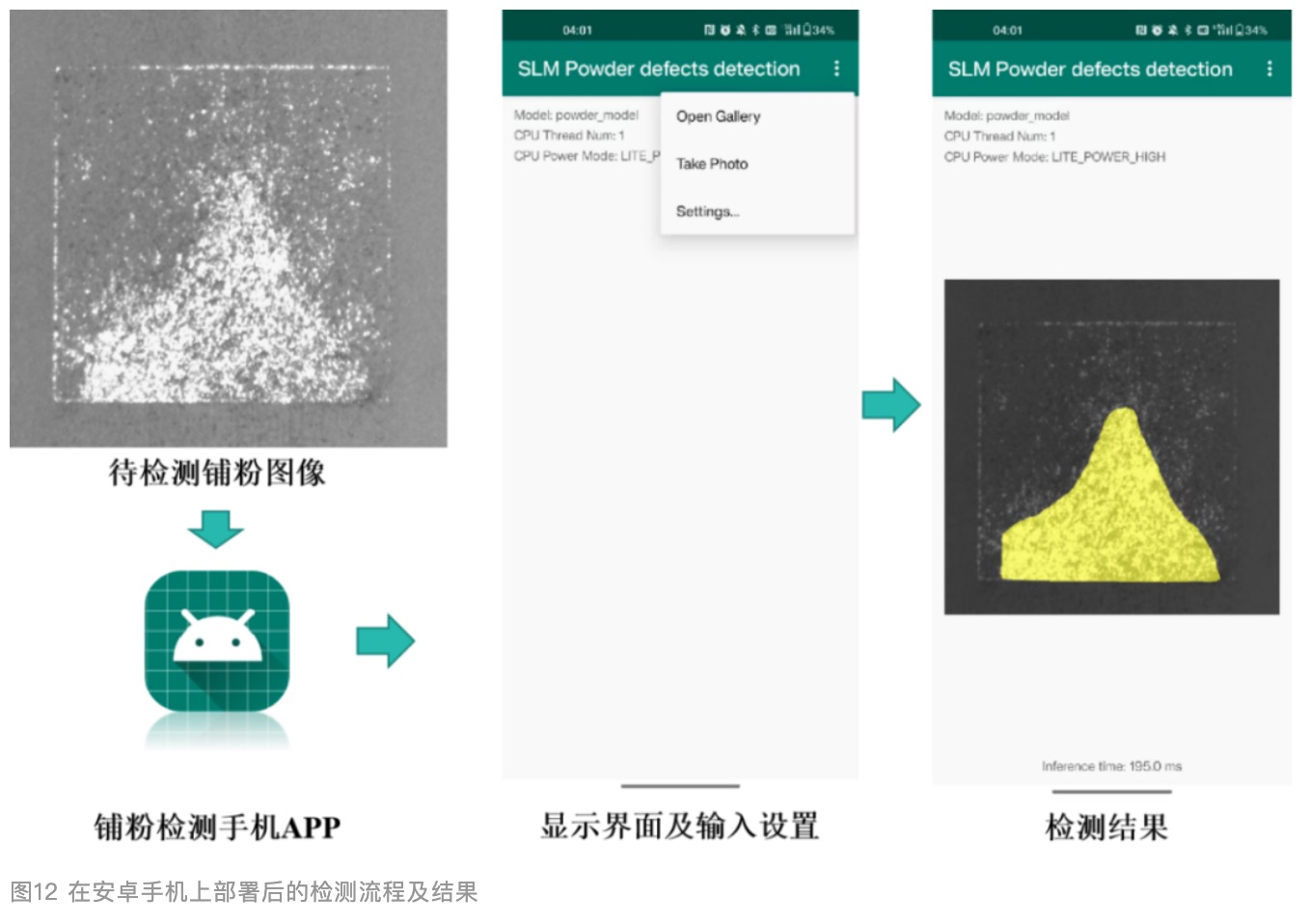

将检测模型部署在计算机上,相比未使用 TensorRT 技术优化的模型,利用 TensorRT 技术提升了 43.4% 的模型检测速度,并可采用 16 位浮点数据进一步加速模型推理,检测单张图像时间仅为 6.4ms。此外,模型还成功实现了在 Paddel 框架下部署到移动设备,如安卓手机上(图12所示)。

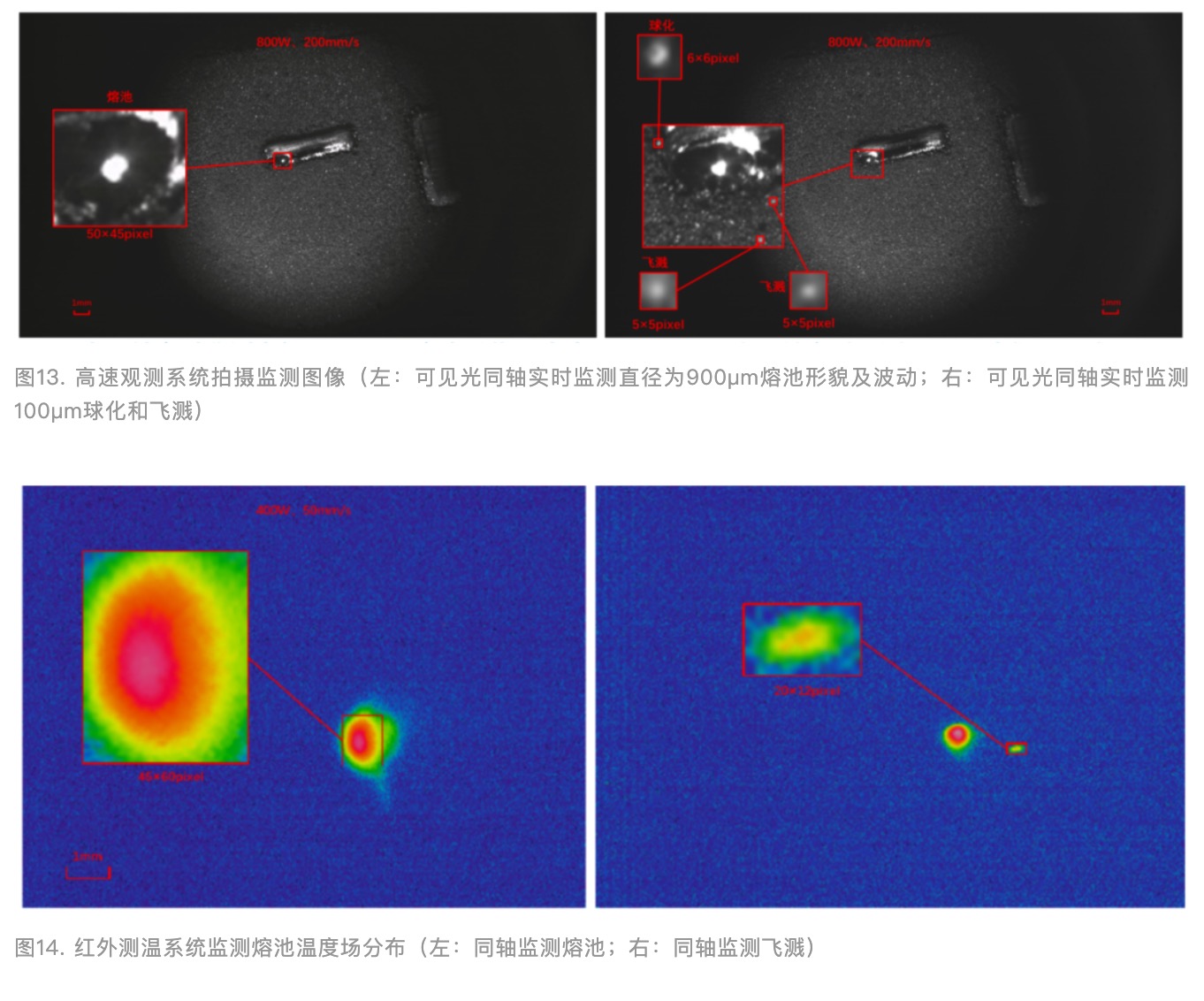

数据集设计

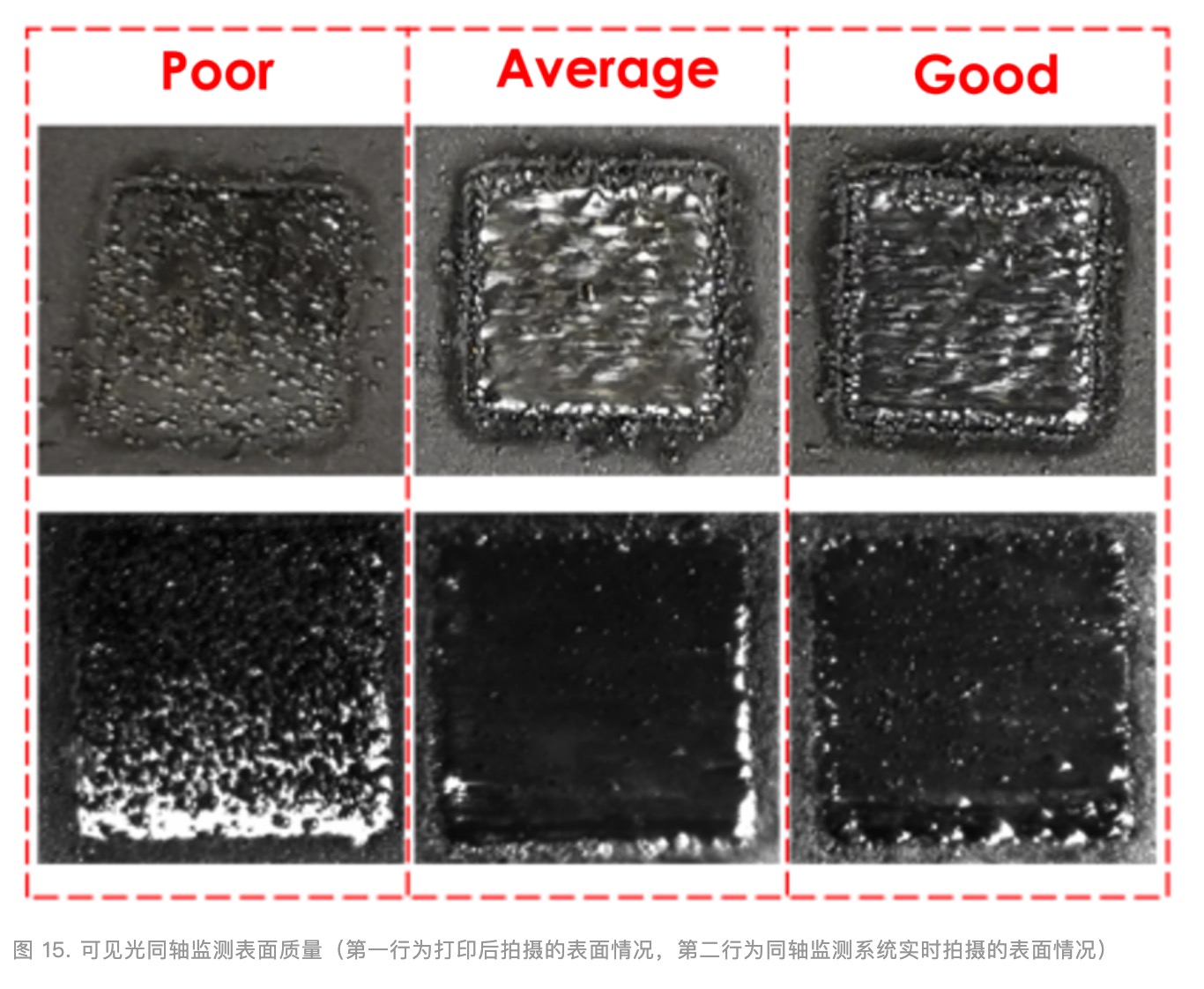

如图 13、14 所示,基于同轴可见光/红外在线监测系统捕获的熔池监测图像,分别构建可见光熔池形貌数据集和红外熔池温度场数据集。高达20μm/像素的空间分辨率保证了熔池特征及动态演变的高质量显示,克服了因数据质量差导致的算法分类困难、识别准确率低的问题。此外,同轴监测始终关注光斑中心和熔池区域,实现了球化缺陷完整形成过程的直观记录。

对于熔池与球化数据集,基于卡尔曼滤波器方法去精确定位熔池质心位置,融合使用半监督方法与图像分割算法标记图像数据集中的感兴趣区域(ROIs),分别对应于熔池 轮廓 和球化缺陷。如图 15 所示,对球化缺陷所导致的表面质量进行分类评价,首先将同轴可见光监测系统采集的逐层表面图像进行旋转、翻转与亮度变换等数据增强操作,扩充表面质量数据集,然后采用 RLNet 网络模型将所有表面图像质量等级分类标注为差(Pool)、中(Average)、优(Good)三种质量等级。

算法设计

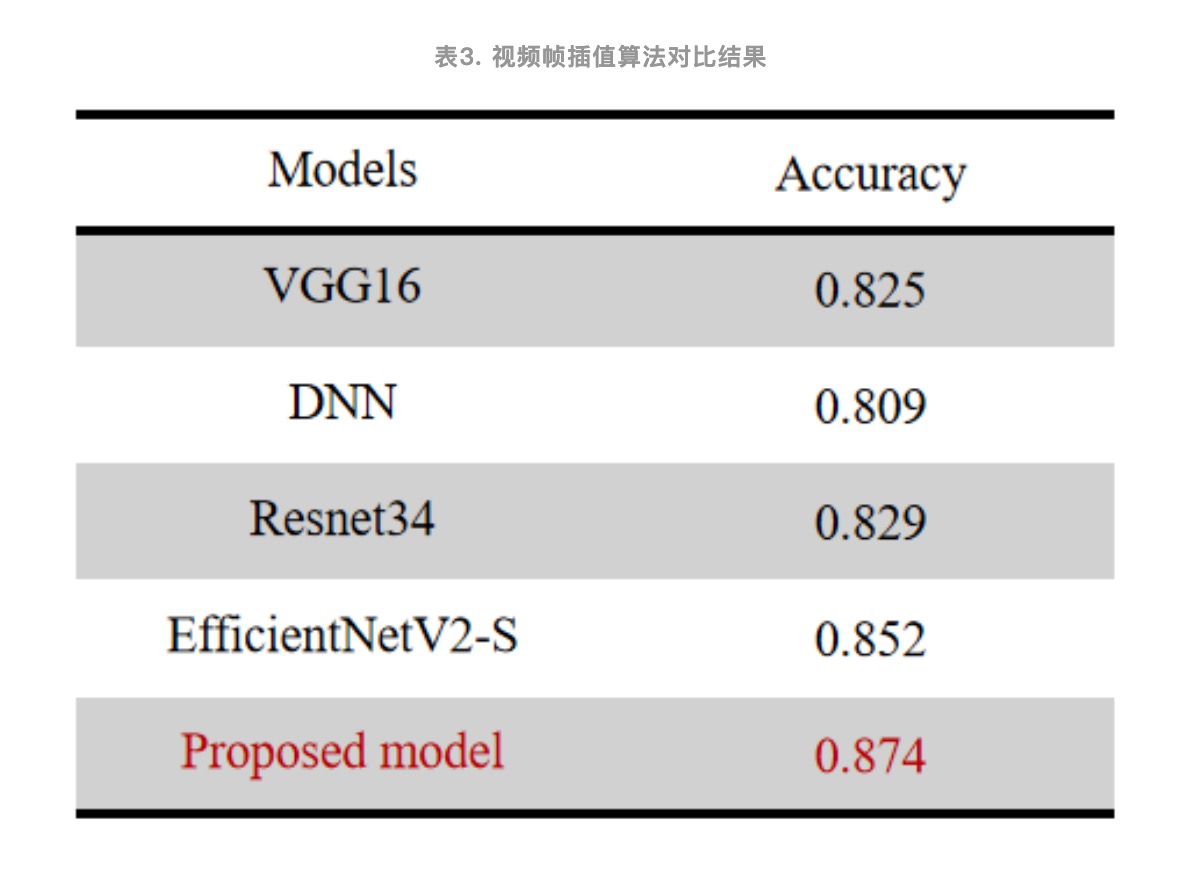

如图16所示,基于Unet与RNN时序模型,设计构建了一种具有多通道数据特征融合能力的BD-Net模型。通过引入一种特征融合模块,将双通道输入的可见光与红外数据独有特征相融合,使融合后的特征同时包含两种数据的关键特征信息。通过耦合时序模型结合图像空间特征和时间特征,实现对缺陷演变的动态识别。由于红外视频的帧率远低于高速可见光视频,为了解决帧率不平衡的问题,设计了一种视频帧插值算法。

实验结果

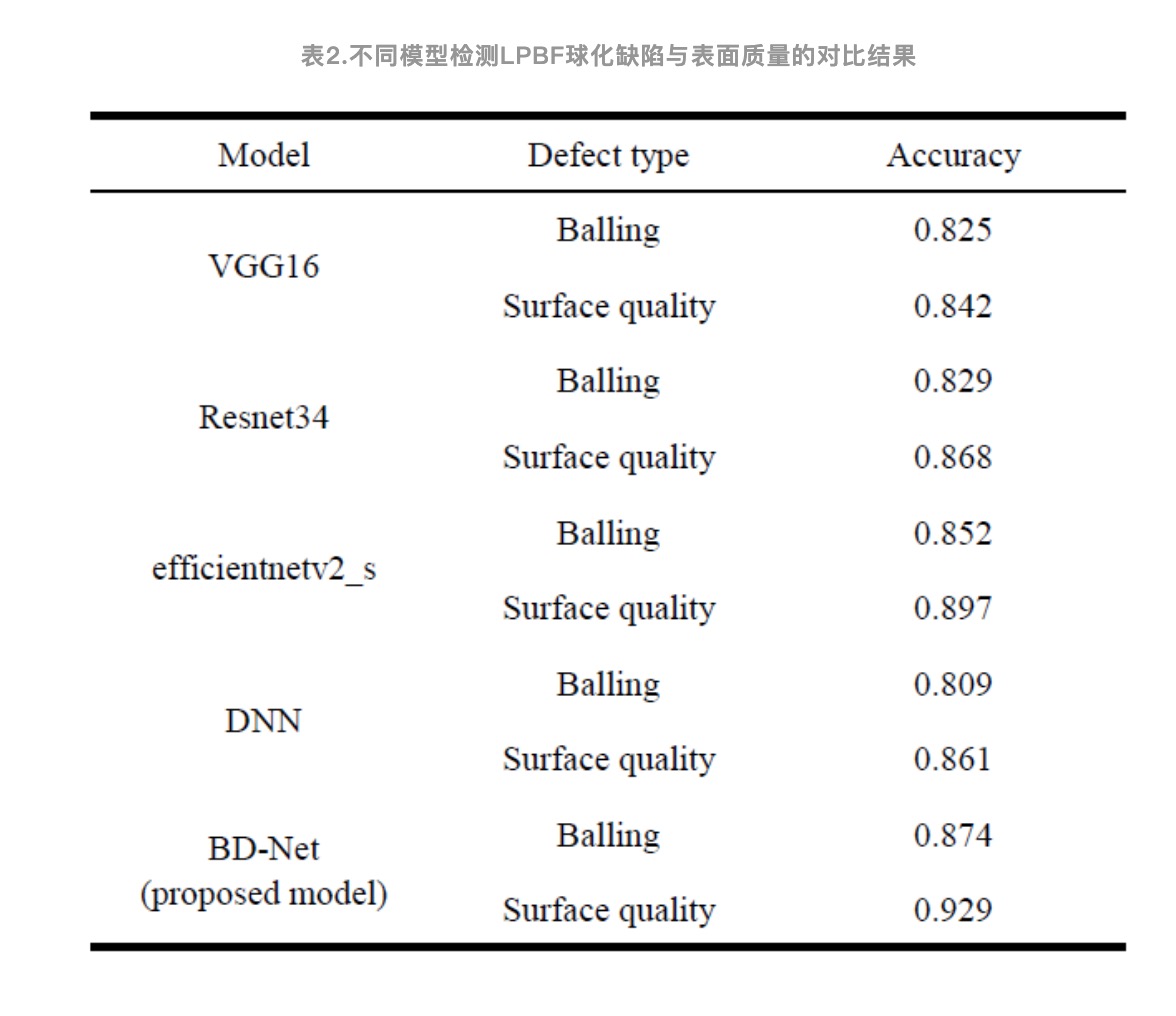

如表 2 和 3 所示,将球化缺陷与表面质量的数据分别输入BD-Net模型进行训练,由验证集图像输入训练模型后得出各自的准确率与损失指标。与其他模型相比,所提出的模型在球化与表面质量两种任务的预测中均获取了最佳的准确率(球化0.874,表面质量0.929)。但模型的推理时间较慢,单张图像为0.25s,有待未来改进。

激光粉末床熔融(LPBF)作为一种前沿的金属增材制造技术,展现出巨大的发展潜力。然而,打印过程中的各种缺陷限制了其在关键零部件制造方面的应用。因此,实现对打印质量在线监测至关重要。课题组基于自研的在线监测系统,研究开发了适用于LPBF工艺的智能在线监测算法,旨在进一步提升打印过程的监控效率与质量控制水平。

传统的铺粉质量和打印区域逐层检测模型精度不高,且识别速度较慢,阻碍了旁轴逐层/铺粉实时过程监测,影响铺粉和打印质量。课题组开发了粉末床逐层视觉检测算法,能实现多缺陷目标准确分类及快速定位;采用模型蒸馏剪枝,大幅提高了监测效率。模型能够在亚秒级的时间内完成分辨率为3341×3340像素的粉末床全层图像缺陷检测任务,各类缺陷同时监测准确率达98.5%,能够集成到打印机并部署在计算资源有限的工业环境中。

熔池状态直接反映打印质量,目前尚没有真正产品化工业应用的同轴熔池在线监测系统。课题组同轴集成了可见光相机与红外相机至打印光路中,并通过优化光路的设计,保证了监测图像的成像质量、放大倍率及采集帧率,系统中可见光成像与红外成像的速率分别为30k fps和120fps,采集精度达15μm/pixel,能够实时监测记录粉末在激光作用下的熔化与凝固过程,捕获熔池形态和温度场变化。此外,开发了同轴熔池监测算法,可实现球化缺陷和零件逐层表面质量的识别与分类。