医用金属材料一直是硬组织修复和替换治疗中的首选材料,近年来钽金属材料由于其优异的生物相容性、耐腐蚀性和力学性能得到了广泛的关注,已成为新型亲骨骨植入器械开发的主要材料之一。与传统制造方式不同,3D 打印(增材制造)能够实现一体化快速制造,完成复杂形状的金属植入器械以及满足个性化设计需求,有效解决了钽金属密度大、熔点高、加工难度大的技术难题。

钽金属是一种非常稳定的金属,具有高强度、优良的韧性和生物相容性,是一种理想的生物医用金属材料。在医疗器械领域,凭借其高生物相容性、抗腐蚀性、高强度和良好的生物惰性,钽金属是成为新型骨植入器械的首选材料之一。

随着全球人口老龄化的加剧,以骨缺损为代表的骨科疾病发病率不断上升,而骨组织修复与重建是治疗上述骨科疾病的主要医疗手段。作为主要的治疗方法,医用骨植入器械得到了广泛的应用,全球骨植入器械市场快速增长。根据相关数据,2024年,国外骨植入器械市场规模约为3297亿元,我国骨植入器械市场规模约为617亿元,未来五年的复合年增长率将达到14.2%。鉴于此,持续开发国产化新型高端医疗器械,进一步推进高端医疗器械产业规模化发展和技术自主创新势在必行。

材料特性是影响植入器械性能的关键,亲骨无毒性的钽金属已成为新型亲骨骨植入器械开发的主要材料之一。由于传统的加工方法(如化学气相沉积、粉末冶金技术等)存在一定局限,亟需探索新的制造工艺和材料体系,从而实现高适配钽金属器械的制备,尤其是仿生多孔钽金属植入器械。

增材制造技术可以快速制备轻量定制复杂结构,实现精准医疗、缩短产品交付周期,战备意义重大。尽管国外医疗器械企业率先开展钽植入器械产品布局,但由于其价格昂贵,增材制造产品推广较为缓慢。在这样的背景下,国内钽植入器械产业的迅速崛起,借助增材制造技术的发展和新型钽金属材料的开发,正逐步实现弯道超车。增材制造是实现个性化多孔钽金属骨植入器械快速制造及规模化应用的有效途径,临床应用开发和产业化布局刻不容缓。

高端医用材料原始创新、制备技术及规模化应用是产业化的关键,但目前在这三个方面目前均面临着挑战。

首先,目前国内医用钽粉制造单位较少,大部分企业使用传统还原法、氢化脱氢法生产的钽粉质量无法满足高纯低氧球形的增材制造医用钽粉的要求;其次,当前医用钽粉主要的制备手段包括射频等离子球化和等离子旋转电极雾化,相较于后者,射频等离子球化具有粉末粒度可控,适用面广,可同时满足激光和电子束增材制造技术,规模化使用潜力巨大,是高品质医用钽粉制备核心技术。然而,射频等离子球化制粉设备依赖进口,缺乏稳定可靠的国产化核心部件。第三,由于钽金属植入器械获医疗器械注册证较少且价格昂贵,临床应用推广困难。

因此,尽管增材制造钽植入器械研究整体处于起步阶段,但以上三个方面相互制约,限制了钽粉及其植入器械规模化应用,亟需从医用钽粉品质控制、形性调控工艺方法、注册证获取等方面联合突破攻关。

高品质原材料、高性能产品制备技术以及注册证获取是产业化的必由之路。研究路线涵盖“原材料-制粉装备-增材工艺-结构设计-生物学验证-医疗器械产品开发”全链条技术。

首先,原材料与制粉装备创新方面,需要聚焦钽粉制粉工艺突破与装备自主研发;其次,增材工艺与结构设计方面,亟需构建增材制造植入体质量-工艺-结构构效数据库;第三,产品开发与生物学验证方面,主要包括增材制造医用植入器械产品推广与应用;最后则是增材制造医用植入器械的注册证申报。

广东省科学院新材料研究所团队联合北京春立正达医疗器械有限公司和首都医科大学附属北京积水潭医院联合建立了3D打印新型钽金属植入器械 “产-学-研-医-检”的全面研发体系,通过3D打印钽植入器械从源头到终端的创新研究,开展材料设计-原材料粉末 制备-制粉装备-3D打印-器械设计及临床应用的全链路创新研究,实现了相关钽金属产品的推广应用。

增材制造钽金属植入器械的设计准则包括形态适配、力学适配及生物功能适配三方面。形态适配主要是构筑适于国人骨植入特点的多孔生物结构;力学适配是指根据多孔结构骨植入器械力学性能数据库,选择与原生骨组织力学性能更接近的多孔结构;生物功能适配则是要构筑增材制造钽及其合金的多重生物功能化。

当前,增材制造钽金属植入器械存在模量不匹配、生物功能性差、不具备抗/抑菌能力等一系列问题与挑战。对此,研究团队基于骨组织力学和增材制造特性开展医用金属材料设计研究,开发出生物功能、轻质抗菌的医用钽粉,成功研发出纯Ta、Ta-Ti、Ta-Cu等高品质医用钽合金系列粉末。

首先,力学适配方面,通过材料学方法进行Ta-Ti、Ta-Cu成分设计和力学性能预测;同时以弹性模量适配、高强高韧为目标筛选Ta-Ti、Ta-Cu合金系列。

其次,生物学适配方面,由于Cu是一种难混熔元素,因而需要在保证其具备力学性能的同时,展现极佳的广谱抗菌性。Ta-5Cu合金释放出的铜离子对细菌具有稳定、长效的抗菌性能,它能够实现力学性能、生物相容性、抗菌性能等综合性能的最优匹配,可通过杀灭细菌、抑制细菌黏附明显抑制高密度细菌产生的细菌生物膜厚度。

第三,制粉工艺适配方面,研究团队针对Ti对模量的影响机制,厘清了Ti含量-工艺参数-弹性模量间的内在映射;以及使用配方设计,系统性构筑了Ta-Cu粉体优化-关键参数-元素分布间的联系。

氢/氧含量、粉末球形度控制是高品质医用钽金属粉体制备的关键,其中需要攻克一系列核心技术。

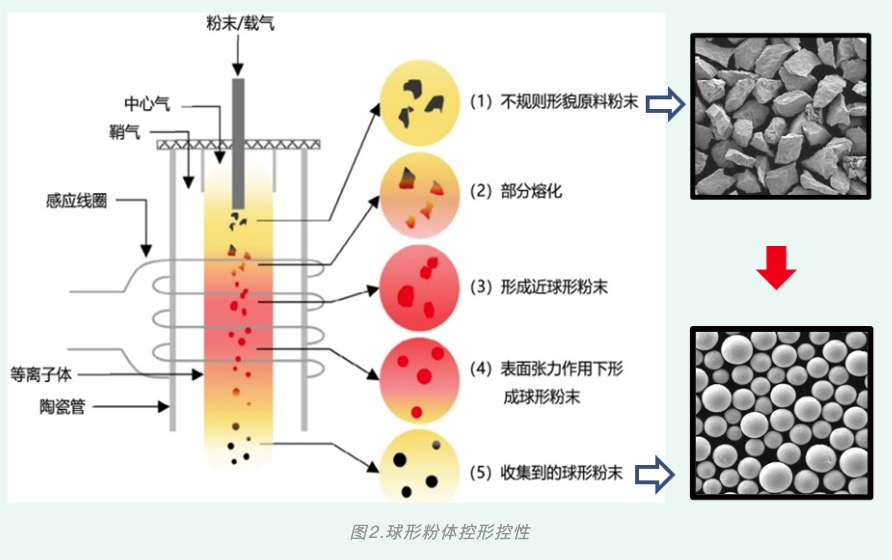

第一项核心技术是多环节氢化脱氢及痕量元素原位除杂技术,旨在围绕增材制造医用粉体所需的C、H、O含量进行元素偏析及痕量元素微调控。第二项核心技术是射频等离子体制粉及流化床湿法分级技术。首先,通过氢化脱氢技术对原料粉体进行提纯和粒度调控;其次,要将医用球形钽粉收得率提升至90%,氧含量低于150ppm。第三项核心技术是多场耦合全流程球形粉体控形控性技术。该技术突破了超细粉体稳定给料关键技术,实现微纳粉体高效分离与收集,球化率>95%。

研究团队针对以上关键技术不断攻关,实现了高品质医用钽粉的批量可控制备,所孵化的公司星尘科技(广州)是我国首家成功采用射频等离子球化技术制备商用球形钽粉的单位。

射频等离子体球化技术是制备组分均匀、球形度高、流动性好的高品质球形粉末良好途径,尤其在制备稀有难熔金属、氧化物、氮化物、碳化物等球形粉末方面优势明显。然而目前,我国在射频等离子球化制粉设备领域仍然依赖进口,缺乏稳定可靠的国产化核心部件。

鉴于此,研究团队积极开展核心部件和关键部件的自主研发及设备搭建,包括搭建“真空电子管-主振回路-反馈回路” 2.5-5.0 MHz三回路电源、高频感应电源;开发长寿命复合陶瓷等离子体约束管结构、提高等离子体能量利用率,降低制粉成本等,实现射频等离子球化制粉设备核心部件国产化目标。

星尘科技(广东)有限公司是由广东省科学院新材料研究所科研成果转化,专业从事航空航天、生物医疗、国防军工、新能源、半导体等领域用高端球形粉体材料研发、生产和销售的国家高新技术企业。目前,该公司在国内率先开发了生物医疗领域人体骨植入物用增材制造球形钽粉,核工业核心关键部件用钨铼/钨镍铁等合金粉,医疗器械领域用超细球形钨粉等高端产品,已实现纯钽及其合金粉末的规模化供应,国内市场占有率超60%;填补了相关高端领域关键原材料的空白,赋能增材制造产业发展。此外,公司已取得国内首家医用钽粉药监局医疗器械主文档备案,制定相关国家标准2项、行业标准1项、团体标准3项,助力获批多张NMPA钽植入体认证。

钽是一种高成本且熔点较高的金属,传统的加工方法,如机械加工和铸造,其加工难度大、生产效率和材料利用率低,大大提高了钽植入器械的制备成本,亟需一种新工艺来实现全钽骨植入器械的高效精准成形。

相较之下,增材制造工艺(也被称为3D打印)鉴于其快速原型制造能力以及极高的精度和较强的材料适应性,可以制造出具有内部复杂结构的物体,这些结构在航空航天、医疗器械等领域有广泛的应用,能够提供更好的性能和功能。作为增材制造技术的两种重要方式,激光粉末床熔融技术(LPBF)和电子束粉末床熔融技术(EBPBF)非常适合加工纯钽及其合金,因而常被用于加工钽植入器械。

其中,LPBF加工设备有3个仓室,分别为粉料仓、成形仓和回收仓,打印前需提前将金属粉末加入粉料仓,加工时,粉末被刮刀均匀铺展在成形仓中,再由激光或电子束熔化加热后凝固成预先设定好的形状。粉末仓逐层上升,成形仓逐层下降,层层叠加最后成形。LPBF加工过程中瞬间释放的高能激光束能够充分快速地熔化高熔点的钽粉末,大幅提高植入体的制备效率。同时,激光增材工艺打印的样品精度高,材料利用率高,且能实现多孔结构的快速制备。

当前,纯钽激光增材制造工艺研究领域的重点主要聚焦工艺参数、微观结构、力学性能、合金化、多孔结构设计和生物性能等方面此外,LPBF加工钽的质量高度依赖于激光系统的属性、扫描参数和加工参。同时,原材料的质量和后处理工艺也是影响组件性能的关键因素。激光系统的属性包括激光波长、光斑大小和激光功率;扫描参数包括扫描策略、扫描速度和扫描间距。

首先,针对纯钽激光增材制造工艺的缺陷形成机理,研究团队建立了难熔钽金属粉末熔化模型,揭示了熔池双湍流流动机制,实现了增材制造钽金属的致密制备。

其次,针对微观组织及性能,团队阐明了激光增材制造纯钽的柱状晶和等轴晶非平衡凝固成形机理,平均晶粒尺寸约为80μm;基于响应曲面方法优化得到纯钽增材制造最佳工艺,实现高致密(99.6%)低缺陷的可控制备。实验证明,通过激光增材制备的高强纯钽,其应力能够达到600 MPa,力学性能是铸造方法的3倍。

此外,团队构建了可靠医疗粉末循环利用方案。实验证明,在不同的粉末循环利用次数和打印角度下,纯钽的力学性能变化≤3%,从而实现了多批次增材制造纯钽稳定制备,确保钽植入器械的可靠制造。

另外,增材制造钽骨植入器械的结构设计主要包括仿生设计和结构构筑等方面。仿生设计主要基于人体骨质结构进行逆向解析建模,通过仿真模拟优化模型,实现多种仿生结构的设计,涵盖仿生结构单元提取(基于人体骨组织结构,提取仿生骨植入单元)、仿生单元解构与模型建立(根据力学与生物功能需要实现多类型仿生单元模型构建)和验证反馈等流程。结构构筑方面,团队重点研发了光斑补偿等仿生结构专用成形策略,实现复杂宏微观仿生结构的精准成形。

当前,相关科研团队基于国人骨骼结构解剖数据库,依据“形态适配-力学适配-生物功能适配”原则,开展了多款增材钽骨植入器械和钽金属产品的开发,其中包括骨小梁垫块、椎间融合器、人工椎体等;同时,通过重建植入区域模型,结合手术方案定制植入体结构,实现骨植入器械的整体设计。

例如,随着3D打印全钽脊柱植入器械的发展,钽椎间融合器于2023年1月获得中国国家药品监督管理局的三类医疗器械许可。钽椎间融合器作为国内首款通过LPBF制备并获得NMPA批准的钽骨科植入体,标志着其产品化的成功和较高的医疗应用价值。该钽椎间融合器产品具有小梁结构,可实现68%~78%的高孔隙率,以促进骨组织和血管融合;弹性模量与人体松质骨相当,具有出色的稳定性和生物力学相容性。

针对钽植入器械的生物学验证,依据相关测试标准,围绕临床试验、体内试验、体外实验和理化性能等方面,全面开展了各项实验验证工作。例如,成骨与致敏性验证方面,增材制造钽金属植入器械无生物毒性和致敏性,其多孔结构可促进成骨细胞的增殖和分化。又如,增材制造钽金属骨植入器械无遗传毒性和致畸性,生物安全性高。同时,增材制造钽金属骨植入体内26周后各脏器重量变化不明显,各脏器无病变、无异常。

目前,行业已经形成了增材制造钽金属骨植入器械系列自主知识产权及产品标准,其中包括增材制造钽金属团标包括增材制造钽金属膝关节假体、增材制造钽金属髋关节假体、增材制造钽金属个体化骨缺损填充体、增材制造粉末床熔融医用钽及钽合金等。这些标准旨在规范钽金属在医疗领域的应用,确保产品的质量和安全性,为钽金属增材制造产品的研发提供指导,并促进产业链上下游在技术、工艺、质量控制等方面的协同合作。

同时,增材制造多孔钽椎间融合器、增材制造多孔钽骨填充块、增材制造多孔钽人工椎体、增材制造多孔钽棒、钽骨小梁种植体等多款增材制造钽金属相关产品距离取得CFDA(中国食品药品监督管理局)的认证已指日可待。这些创新产品的推出将进一步拓展钽金属在骨科植入物中的应用范围更好地满足患者个性化的治疗需求。

增材制造(3D打印)技术的发展为钽在医疗领域的应用提供了广阔的空间,钽的应用市场目前正处于快速发展阶段。一方面,随着医疗技术的不断进步和人口老龄化的加剧,对骨科植入物的需求将不断增加;另一方面,随着3D打印技术的不断发展,打印材料的种类和性能也将不断增加。

本文概述了相关科研团队围绕全产业链条实现的增材制造钽金属骨植入器械的部分创新研究成果。原材料与制粉装备创新领域,开发了射频等离子球化钽粉制备手段、实现钽粉制备装置核心器件开发、推动实现高品质医用球形钽粉国内市场份额超60%;增材工艺与结构设计方面,建立了钽金属适配的激光-粉末-熔池相互作用模型、构建钽金属响应面工艺优化方法、实现钽金属的力学性能达到锻件水平;产品开发与生物学验证方面,建立国人骨质结构数据库,开发更适配国人的骨植入器械、完成并通过骨植入器械全套生物安全性验证,以及通过多例人体临床试验;最后,多款增材制造医用植入器械注册证已进入申报阶段。

然而,3D打印钽技术的发展仍面临一些挑战。未来,需要进一步提高打印精度和效率,降低成本;研究更加先进的打印工艺和材料,以满足更加复杂和精细的医疗需求;加强医疗监管和质量控制,确保3D打印钽植入物的安全性和有效性。