航空航天行业正经历一场深刻的变革。企业面临着多重挑战:一方面需要大幅缩短研发周期,另一方面必须推动可持续技术的研发,并在此基础上有效控制成本。此外,随着卫星技术的不断进步,制造体系也在不断革新,要求产品实现更加小型化、轻量化,同时具备更强大的性能。

除了政府主导的航天项目仍然在行业中扮演着重要角色,SpaceX、Blue Origin 和 Rocket Lab 等私营企业,正加速推进太空商业化进程,并在效率与盈利能力方面不断刷新行业标准。市场竞争愈发激烈。

与此同时,气候变化也在推动航空领域寻求创新解决方案。该行业正承受着压力,亟需开发替代推进系统、采用可持续材料,并实现零排放飞机。预计未来,各国政策和国际法规将对碳排放施加更严格的约束,并提高相关的碳税标准,从而倒逼行业加快可持续转型。

在这一背景下,弗劳恩霍夫激光技术研究所(Fraunhofer ILT)正在发挥其独特优势。激光技术的先进性,使其能够有效应对航空航天领域所面临的诸多挑战:基于激光的制造与测量技术,能够帮助企业更快速、更灵活地生产复杂零部件,打造更轻、更高效的结构,同时节省材料和资源。例如,激光粉末床熔融(LPBF)和激光材料沉积(LMD)工艺,已被广泛应用于飞机、发射系统和卫星所需的高性能组件制造和修复。

由Fraunhofer ILT开发的金属3D打印工艺——激光粉末床熔融(LPBF)基础专利,已成为航空航天领域功能优化组件原型设计与生产的重要技术支撑。通过该技术,产品从CAD模型到原型的开发周期已从传统的数月缩短至仅需数天,同时显著降低了开发成本。借助LPBF,设计工程师能够在早期阶段并行测试多种设计方案,设计自由度大幅提升。

“无论何时需要量身定制的复杂零件,增材制造都能凭借其高度灵活性展现出强大优势。”Fraunhofer ILT激光粉末床熔融部门负责人 Tim Lantzsch 博士指出,“在航空航天行业,增材制造不仅有助于实现组件的功能优化,还能有效降低重量和原材料消耗,释放出巨大的应用潜力。”

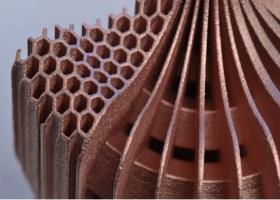

此外,Fraunhofer ILT也在不断推动铜材料的LPBF工艺开发,这是其推动增材制造技术演进的重要成果之一。由于铜具备极高的热导率,尤其适用于承受极端热负载的组件,例如火箭发动机的燃烧室。ILT团队采用绿色激光技术,攻克了铜合金加工的技术瓶颈,实现了对GRCop42(CuCrNb)材料的高效打印,并成功制造出具有优异热管理性能的高密度、薄壁结构。这种创新设计正契合空间应用的严苛要求,尤其是在耐用性、制造效率和成本控制方面展现出显著优势。

除了LPBF,激光材料沉积(LMD)同样是一项成熟的增材制造工艺,能够以极高的材料利用率和精度制造复杂组件。在“ENLIGHTEN”项目(欧洲低成本、创新性绿色高推力发动机研发计划)中,LMD被用于制造拓扑结构优化的组件,实现轻量化同时保持卓越的机械性能。“LMD的多功能性使我们能够大幅提升新一代火箭喷嘴的制造速度和成本效益。”Fraunhofer ILT激光材料沉积部门负责人 Thomas Schopphoven 博士表示,“尤其值得一提的是,得益于LMD技术,我们可以制造具有复杂冷却通道的薄壁结构,而采用传统制造方式,这种设计将需要付出极高的工艺代价。”

此外,LPBF工艺也越来越多地应用于飞机结构组件的制造。通过该技术,工程师不仅能够减少材料用量,还能生产出结构轻巧、强度可靠的零件,从而显著提升现代飞机的燃油效率。与此同时,增材制造技术同样为航空航天组件的维修与再制造带来了变革。例如,利用LMD技术可针对性修复损坏区域,避免整件替换,帮助企业实现供应链精简、降低维护成本,并提升整体的可持续性。

为了降低燃油消耗、减少排放并提升载重能力,轻质且稳定的结构已成为高效航空航天系统开发中的关键方向。结合塑料与金属的混合材料,提供了一种颇具前景的解决方案。为了确保这些材料能够可靠连接,Fraunhofer ILT开发了创新的连接技术。例如,针对塑料-金属混合组件的激光表面结构化技术,能够实现高机械强度和长期稳定的连接。

在这一工艺中,金属表面首先通过激光进行结构化,形成微孔,接着塑料在熔融状态下填充这些微孔,最终实现坚固且耐久的结合。Fraunhofer ILT连接与切割部门负责人Alexander Olowinsky博士解释道:“得益于激光表面结构化的精准控制,我们能够显著提高金属与塑料之间的附着力,制造出既轻便又具备高机械强度的混合组件。”这项技术可以制造出满足机翼、机身结构和发动机组件所需的金属-塑料接头,具有极高的结构强度。

此外,激光透射焊接(Laser Transmission Welding)也是现代轻量化结构中的一项重要创新技术。激光束能够透过塑料部件,令连接区的高温塑料部件与纤维复合材料牢固结合。这种方法不仅增强了材料的机械强度和使用寿命,还能够有效降低制造成本。Olowinsky总结道:“采用激光技术加工混合材料的优势在于,不仅能够减轻重量、提高接头的强度与耐久性,还能通过低维护的连接工艺降低成本,同时支持基于激光的修复技术。”

Fraunhofer ILT还在进行铝合金的激光沉积制造(LMD)技术研究。Thomas Schopphoven博士指出:“由于铝具有较高的热导率,传统的焊接方法通常面临较大的挑战。”通过调整后的LMD工艺,能够生成高强度、精确的焊缝,同时避免不必要的热应力,尤其适用于航空航天领域中轻量化结构的制造。凭借这些技术创新,Fraunhofer ILT正在帮助航空航天产业实现更高效、可持续和经济的发展。

精确获取大气数据并持续发展卫星技术,对现代通信系统、气候研究和地球观测至关重要。与传统测量方法相比,激光系统具有显著优势:不仅能够高分辨率地选择性测量特定分子,还能精确捕捉气流变化,并在量子通信中实现防窃听的数据传输。为应对这些挑战,Fraunhofer ILT正在多个项目中研发适用于卫星与地面系统的定制激光技术。

LIDAR(光探测与测距)技术已被证明是研究大气过程的有效工具。在与莱布尼茨大气物理研究所(IAP)的合作中,Fraunhofer ILT开发了高性能LIDAR系统,用于气候研究和测量任务。该系统采用高能紫外激光器,即使在白天也能测量气溶胶和痕量气体的分布。此外,Fraunhofer ILT还在研究适用于未来地球观测卫星的机载及卫星级LIDAR技术,重点开发紧凑型、高功率、高光束质量、低能耗且高可靠性的激光系统。

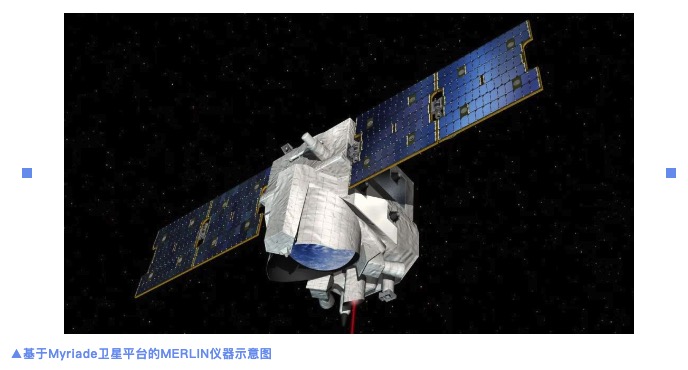

一个代表性项目是MERLIN任务(甲烷遥感激光雷达任务),该项目是法德合作,旨在实现全球甲烷排放监测。甲烷作为温室气体,其气候影响约为二氧化碳的25倍。Fraunhofer ILT激光与光学系统部门负责人Hans-Dieter Hoffmann工学硕士解释道:“我们与慕尼黑附近空中客车防务与航天公司合作,为MERLIN任务开发并制造一个超稳定的LIDAR发射器,专门用于检测大气中的甲烷含量。该系统首次实现了高精度测量地球对流层中甲烷浓度的全球分布及其自然和人为来源。”

此外,Fraunhofer ILT的非线性光学与可调谐激光器研究组在Bernd Jungbluth博士的领导下,正在开发适用于量子通信的组件和模块,包括航天环境下的纠缠光子源。同时,Fraunhofer ILT还开发了适用于卫星集成的光机平台——ILT OPTOMECH,进一步推动了相关应用的进展。

在航空航天领域,腐蚀和材料疲劳是长期稳定运行的主要挑战,尤其是在高温、振动和严苛环境下。Fraunhofer ILT正在研发基于激光的涂层技术,以减少组件磨损并延长其使用寿命。LMD工艺和薄膜技术是其中的代表。研究所特别关注发动机的热障涂层以及飞机和卫星组件的高强度保护涂层。

通过有针对性的激光处理,如LMD涂层与热处理工艺,可以显著改善材料特性,提高其抗腐蚀性和抗磨损能力。这不仅有助于提升系统的运行安全性,还能降低维护成本,延长关键系统的使用寿命。

此外,数字化和人工智能(AI)技术正逐步融入航空航天领域的材料研发和经济性设计中,涵盖了生产过程中的自动化缺陷检测、新型材料连接工艺优化以及AI在工艺监控系统中的集成,推动制造流程更加高效。

作为欧洲最大的激光技术研究中心,Fraunhofer ILT凭借其跨学科的研究方法,已经成为航空航天创新的重要推动力量。该研究所的技术开发正在助力构建更加高效、可持续且性能卓越的未来航空航天系统。